Welche Informationen liefert eine DSC-Messung?

Wie wird eine DSC Messung durchgeführt?

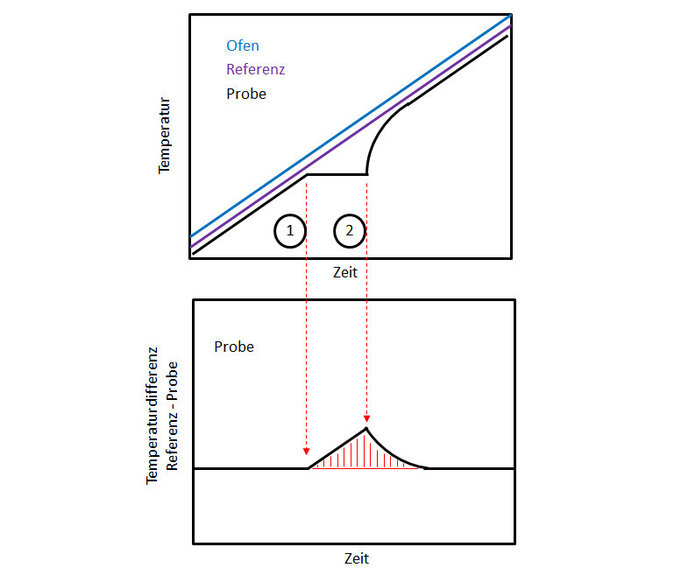

Während der DSC-Messung werden zwei Tiegel (Proben- bzw. Referenztiegel, Titelbild) in einem Ofen unter identischen Bedingungen mit definierter Heizgeschwindigkeit (z.B. 10 K/min) aufgeheizt.

Der Referenztiegel ist leer. Seine Temperatur steigt proportional zur Ofentemperatur kontinuierlich an. Die Temperatur des Probentiegels steigt hingegen nicht kontinuierlich an. Bei Ablauf eines endothermen Prozesses (z.B. Aufschmelzen der Probe) wird die zugeführte Wärmemenge hier zur Phasenumwandlung der Probe verbraucht, die Probentemperatur bleibt konstant. Erst nach Abschluss der Phasenumwandlung steigt die Tiegeltemperatur weiter an.

Durch Subtraktion der beiden Temperaturkurven (Probe, Referenz) erhält man die charakteristische DSC-Messkurve, das Thermogramm (Abb. 1). Die Fläche unter der Kurve kennzeichnet die zum Schmelzen benötigte Wärmemenge, die als Schmelzenthalpie bezeichnet wird.

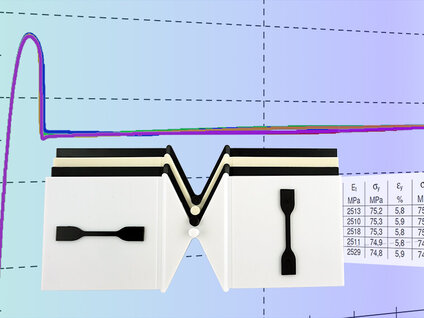

In der DSC Kunststoff-Analytik werden ca. 15 mg Probe eingewogen. Meist folgen auf die 1. Aufheizung die geregelte Abkühlung und eine 2. Aufheizung unter identischen Bedingungen. Um chemische Reaktionen unter hohen Temperaturen zu unterbinden, wird Stickstoff als Schutzatmosphäre verwendet.

Welche Informationen liefert das DSC-Thermogramm?

Identifizierung von Polymeren:

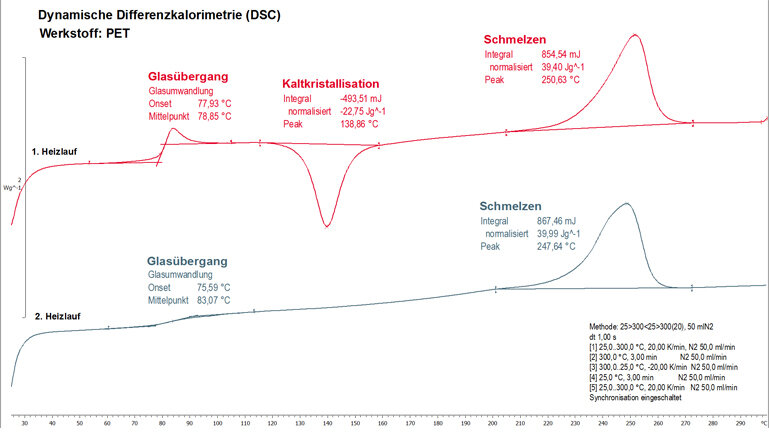

Glasübergangs- und Schmelztemperatur (-bereich) sind charakteristisch für jeden Polymertyp (z.B. Unterscheidung von PE-LD, PE-LLD und PE-HD). Polymerblends zeigen meist zwei oder mehr Glasübergänge und Schmelzbereiche. Aus dem Flächenintegral des Schmelzpeaks kann bei Vorhandensein von Vergleichswerten der Kristallinitätsgrad eines Polymers berechnet werden.

Aussagen zum Verhalten in bestimmten Temperaturbereichen:

Unterhalb der Glasübergangstemperatur zeigt ein Polymer sprödes, oberhalb duktiles Verhalten. In der Nähe des Schmelzbereichs nimmt die mechanische Festigkeit eines Polymers durch die zunehmende Beweglichkeit der Molekülketten sehr stark ab.

Ermitteln der spezifischen Wärmekapazität:

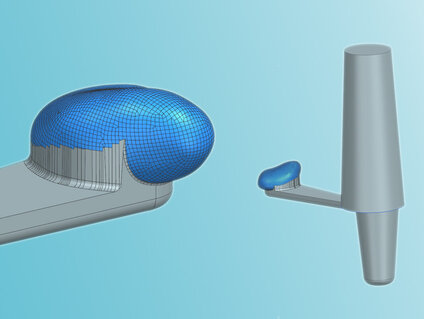

Dies ist die Wärmemenge, die zum Aufheizen von 1g Material um 1K erforderlich ist. Das ist eine essentielle Information z.B. für das Schweißen und Nieten von Kunststoffen.

Erkennen von Verunreinigungen:

Anhand von zusätzlichen Glasübergängen oder Schmelzpeaks können Verunreinigungen identifiziert werden. Dies können andere Polymerfraktionen oder Anteile niedermolekularer Verbindungen (z.B. Verarbeitungshilfsmittel, Wachse o.ä.) sein.

Erkennen von Verarbeitungsfehlern:

Die DSC kann zur Optimierung von Spritzgießprozessen und zur Aufklärung auftretender Kunststoff-Formteilfehler genutzt werden: Die 1. Aufheizung gestattet eine Aussage zur „thermischen Vorgeschichte“ des Polymers. Hier kann vor dem eigentlichen Schmelzpeak ein exothermer Prozess, eine sogenannte Nach- oder Kaltkristallisation, auftreten, wenn sich der Kunststoff nicht im thermischen Gleichgewicht befunden hat. Nach geregelter Abkühlung ist dieser Kristallisationspeak in der 2. Aufheizung nicht mehr zu finden (Abb. 2).

Praxisbeispiel für die DSC Kunststoffprüfung: Ist die Werkzeugtemperatur beim Spritzgießprozess teilkristalliner Thermoplaste (PET, PP, PA, POM) zu niedrig, die Abkühlzeit also sehr kurz, erstarrt die Schmelze weitestgehend in ihrer amorphen Form, bildet kaum eine Kristallitstruktur aus. Dies wirkt sich negativ auf die mechanischen Eigenschaften des Formteils aus. Die mechanische Festigkeit ist geringer, Nachschwindung und Verzug durch Nachkristallisation können auftreten.

Kontakt

Janine Dubiel

+49 341 4941-811

dubiel@kuz-leipzig.de