Der Schlüssel zur Präzision: Mikrospritzguss für die Zukunft der Medizin

Ich freue mich über Ansätze und Lösungen, die eine schnelle Heilung und weniger Schmerz versprechen.

Wie unterstützt Ihrer Meinung nach der Mikrospritzguss die Medizintechnik?

Gábor Jüttner: Winzige und präzise medizinische Anwendungen können das Leben von Menschen nachhaltig und im Großen verbessern. Um großflächige Eingriffe und Gewebetraumata zu verhindern, nutzen Mediziner bevorzugt minimal- und minderinvasive Operationstechniken. Dies ist eine Erleichterung für die Patienten, stellt die Medizintechnik aber vor die anspruchsvolle Herausforderung, dass sowohl für medizinische Geräte als auch für Implantate sehr kleinvolumige Formteile hergestellt werden müssen. Dies muss mit größter Präzision in einem beherrschbaren und sicheren Prozess geschehen. Hierfür kann der Mikrospritzguss durch das breite Eigenschaftsspektrum der nutzbaren Werkstoffe verbunden mit vielfältigen Formgebungsmöglichkeiten einen bedeutenden Beitrag leisten.

Welche Anwendungsfelder gibt es für patientenorientierte Lösungen durch Mikrokunststofftechnik?

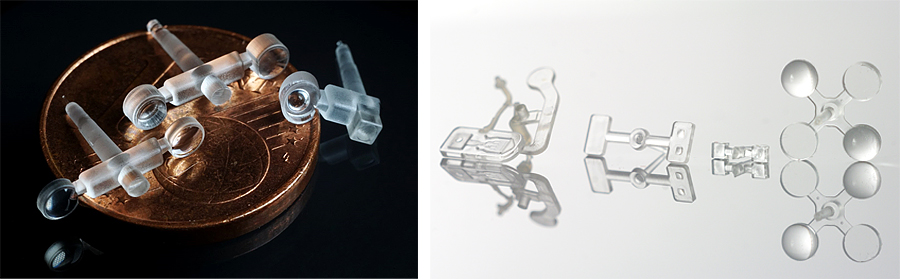

Gábor Jüttner: Die präzise Herstellung für miniaturisierte Anwendungen eröffnet neue Möglichkeiten für maßgeschneiderte Behandlungen und bietet Hoffnung für Patienten mit komplexen Gesundheitsproblemen. Die Anwendungsfelder sind sehr divers und breit. Um nur einige Beispiele zu nennen in denen Miniaturisierung eine essenzielle Rolle spielt hier ein kurzer Abriss: mikrofluidische Chips, Mikroimplantate und Stents, Mikrokanülen und Katheter sowie miniaturisierte Pumpen und Ventile. Durch kontinuierliche Forschung und Entwicklung auf diesen Gebieten können immer präzisere und raffiniertere Anwendungen geschaffen werden.

Können Sie ein aktuelles Beispiel aus der Forschung am KUZ für eine zukunftsweisende Entwicklung nennen und kurz umreißen?

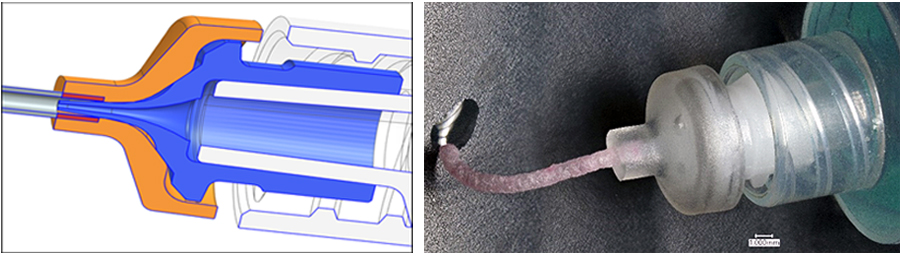

Gábor Jüttner: Ein sehr spannendes Projekt wurde gerade abgeschlossen. Ziel war die Entwicklung einer Adaptertechnologie mit der sowohl künstliche Blutgefäßstrukturen zur Zellkultivierung im 3D-Tissue-Engineering, als auch natürliche Blutgefäße in der Transplantationsmedizin an externe Perfusionssysteme angekoppelt werden können. Hierbei wird die Adaptertechnologie unter medizintechnischen, funktionellen und technologischen Aspekten entwickelt und mittels Mikrospritztechnik realisiert. Ergebnisse aus dem Projekt werden auch bei der Tagung „Kunststoff trifft Medizintechnik“ Ende Januar, von meinem Teamkollegen Tino Jacob, in Leipzig vorgestellt.

Optiken werden im Bereich der minimalinvasiven Diagnostik auch immer kleiner und präziser. Welche minimalen Abmessungen sind hier möglich bei der Fertigung optischer Linsen durch Mikrospritzguss?

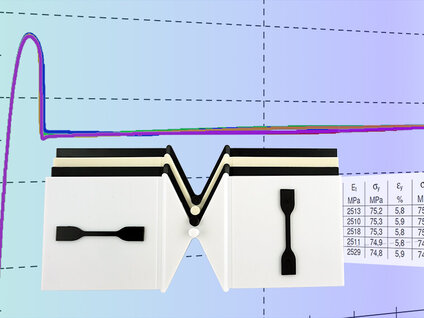

Gábor Jüttner: Präzise abbildende optische Linsen mit 1 mm Durchmesser sind machbar. Wichtig aus der Sicht der Mikrospritzgussfertigung ist, dass das Formteil-Anguss-Verhältnis ausgewogen ist. Das gesamte Schussvolumen bei einer 1mm Mikrolinse liegt bei 12 mm³. Dies kann durch unsere im KUZ entwickelte Mikrospritzgießmaschine formicaPlast realisiert werden, welche mit einer Zweistufen-Kolbenspritzeinheit und Einspritzkolbendurchmessern von 2 bis 4 mm für minimal erzielbare Schussgewichte arbeitet.

Wie ist eine Skalierung der Stückzahl für spritzgegossene Mikroformteile möglich ohne an Präzision einzubüßen?

Gábor Jüttner: Die Massenfertigung präziser Mikroformteile ist nach dem aktuellen Stand der Technik entweder durch eine Vielzahl von Mikrospritzgießmaschinen oder durch hochfachige Heißkanalwerkzeuge möglich. Ziel des aktuellen Forschungsvorhabens „HiProMicro“ ist es, die beiden Lösungswege zu einem technologisch und ökonomisch optimalen Fertigungssystem zu verschmelzen. Die Lösung: Die Plastifiziereinheit einer kleinen konventionellen Spritzgießmaschine speist als Dosierung einen Schmelzeverteiler in einer Werkzeugplatte. Von dort aus füllen mehrere autarke servogesteuerte Mikroeinspritzeinheiten aktiv in ein hochfachiges Werkzeug ein. So können feinste Unterschiede gezielt nachgeregelt werden. Durch mehrere individuell einstellbare Einspritzantriebe sind variable Einstellparameter der einzelnen Kolbenantriebe realisierbar. So sind Familienwerkzeuge ohne die üblichen Kompromisse möglich.

Wie steht es um direkt auf den Patienten maßgeschneiderte Methoden, beispielsweise individuelle Implantate. Ist hierfür der 3D-Druck im Präzisionsbereich geeignet?

Gábor Jüttner: Generative Verfahren der Kunststofftechnik dringen immer weiter in den Mikrobereich vor. Es gibt mittlerweile Verfahren, deren Detailauflösung für Mikroanwendungen geeignet ist. Allerdings gibt es noch ein großes Defizit beim Werkstoffspektrum, welches diese Verfahren verarbeiten können. Somit können bioresorbierbare Werkstoffe, vor allem mit Wirkstoffbeladung, elastische Werkstoffe, wie LSR und TPE, Hochtemperaturwerkstoffe, wie PEEK, bisher in den generativen Verfahren noch nicht zum Einsatz kommen. Wir arbeiten mit Projektpartnern an einem vielversprechenden Ansatz: einer Kombination aus generativ hergestellten Werkzeugeinsätzen und dem Mikrospritzguss. Durch MRT-Untersuchungen kann die spezifische Anatomie des Patienten erfasst und auf dieser Grundlage ein individuelles Implantat modelliert werden. Dieses Modell ist die Grundlage für die Werkzeugkontur, welche im DLP-Verfahren additiv hergestellt wird. Im anschließenden Spritzgießprozess steht die gesamte Werkstoffpalette spritzgießbarer Formmassen einschließlich Sonderwerkstoffe zur Verfügung.

Was begeistert Sie persönlich an der Miniaturisierung der Medizintechnik?

Gábor Jüttner: Ich freue mich über Ansätze und Lösungen, die eine schnelle Heilung und weniger Schmerz versprechen. Minimalinvasive Methoden und zielgenaue Wirkstoffzugaben führen oft auch zur Kostensenkungen, wodurch breitere Bevölkerungsschichten vom Fortschritt profitieren können.

Vielen Dank für dieses spannende Interview!

Kontakt

Dr. Gábor Jüttner

+49 341 4941-762

juettner@kuz-leipzig.de