Hochpräzise und maßgeschneiderte Mikro-Implantate

Das KUZ hat als Partner des Konsortiums RESPONSE an mehreren interdisziplinären Forschungsprojekten gearbeitet. Beispielhaft werden hier zwei dieser Forschungsprojekte vorgestellt.

Zwei wegweisende Projekte für die Medizintechnik der Zukunft

Das Konsortium RESPONSE orientiert sich am medizinischen Bedarf und berücksichtigt die Herausforderungen der demografischen Entwicklung. Ziel ist eine bessere Patientenversorgung und mehr Lebensqualität bis in das hohe Alter. Die enge Zusammenarbeit von WissenschaftlerInnen und IngenieurInnen ermöglicht die Entwicklung von Implantaten, die nicht nur klein, sondern auch hochpräzise und maßgeschneidert sind.

Zwei innovative Projektergebnisse des KUZ sollen hier näher beleuchtet werden: „Medizintechnische Zukunftswerkzeuge – Kombination von additiven Verfahren und Urformen für individuelle Implantate“ (FV18) und „Losgrößenflexible Fertigungstechnologien und Sicherung der Fertigungsqualität von Polymerimplantaten“ (TV3).

Was steckt dahinter?

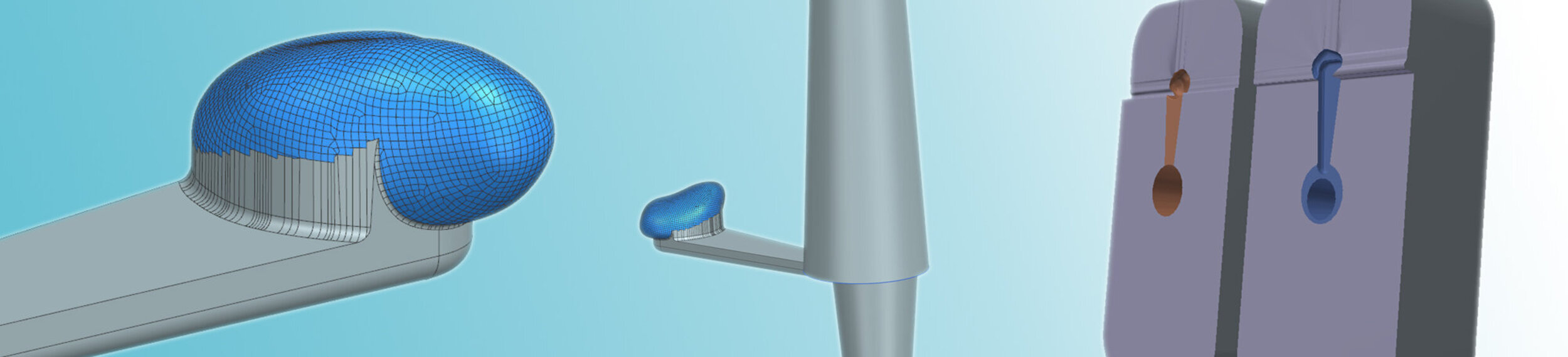

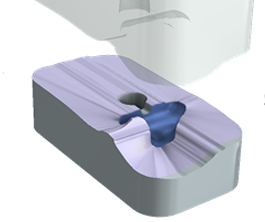

Das Ziel des Projektes FV18 ist die Entwicklung einer Methode zur Kombination von additiven Fertigungsmethoden für Abformwerkzeuge mit der produktiven und vielfältigen Urformtechnik Mikrospritzgießen zur schnellen Herstellung von Implantaten. Dabei sollen die Entwicklungen dort zum Einsatz kommen, wo rein generative Fertigungsmethoden hinsichtlich Werkstoffvielfalt oder Präzision an ihre Grenzen stoßen.

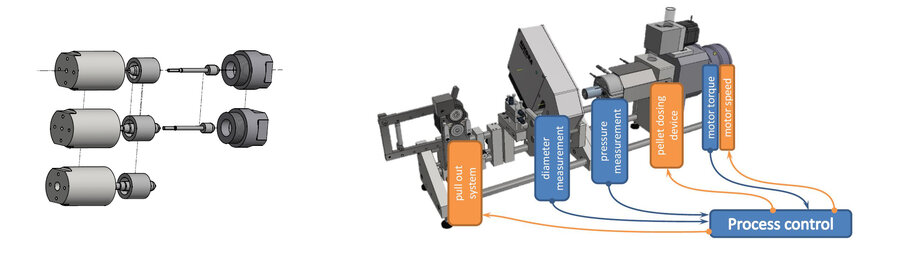

Ziel des RESPONSE-Transfervorhabens TV3 ist es, die medizinisch-medizintechnischen Innovationen verschiedener RESPONSE Projekte mit den Fertigungsmethoden der Mikrokunststofftechnik unter Berücksichtigung der Anforderungen der Produktentwicklungs- und Zulassungsprozesse zu unterstützen. Dazu werden erstens auf dem Gebiet der Mikroextrusion Lösungen der werkstoffflexiblen Kleinmengenfertigung für das Extruderwerkzeug und für die Prozessregelung entwickelt. Zweitens werden im Bereich Mikrospritzguss, durch Impulse aus der Response-Arbeitsgruppe, beispielhafte Prozessketten für spritzgegossene Mikroformteile entworfen.

Implantate für Stirnhöhle und Rundfensternische erfolgreich erprobt

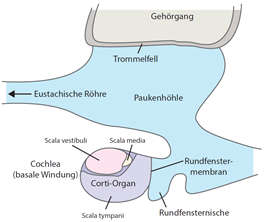

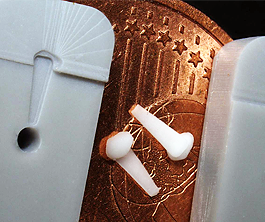

Am Ende des Projektes FV18 steht als Ergebnis eine erprobte Prozesskette zur Herstellung von patientenindividualisierten Implantaten. Die Kette besteht aus der Generierung von Implantatmodellen anhand von MRT-Daten (beim Projektpartner MH Hannover), Modellbereinigung und Konstruktion der Werkzeugeinsätze (KUZ), generative Herstellung der Einsätze in DLP-Verfahren (LFM & IBMT Uni Rostock) und Mikrospritzguss (KUZ). Erprobt ist die Prozesskette mit einem segmentierten Werkzeugkonzept für die Stirnhöhle und mit einem zweiteiligen Konzept für die Rundfensternische. Anatomisch bedingt sind für beide Implantate elastische Werkstoffe bevorzugt, es eignet sich aber eine breite Palette an Werkstoffen. Erprobt sind bereits PP, PLA, TPA, PEEK und LSR. Eine Rundfensternischenvariante für Meerschweinchen aus wirkstoffbeladenen LSR ist klinisch erprobt (MHH).

[Rundfensternische – Fenestra cochleae oder Fenestra rotunda]

Die Fenestra cochleae (lat.; „Schneckenfenster“, wörtlich „Fenster der Schnecke“) oder das runde Fenster (Fenestra rotunda) ist ein Teil des Ohres der Landwirbeltiere. Es verbindet die Paukentreppe (Scala tympani) des Innenohrs mit dem Mittelohr. Die Gehörschnecke bildet, zusammen mit dem Gleichgewichtsorgan, einen im Wesentlichen mit Flüssigkeiten (Peri- und Endolymphe) gefüllten Hohlraum, der fast vollständig in Knochen eingebettet ist. Schallwellen werden über das ovale Fenster in dieses System übertragen. Da sich Flüssigkeiten kaum komprimieren lassen und sich das System aufgrund der knöchernen Einbettung nicht ausdehnen kann, dient eine zweite Öffnung, das runde Fenster, zum Druckausgleich. Quelle: Wikipedia

Mikroextrusion und –spritzguss für Präzision und Prozesssicherheit

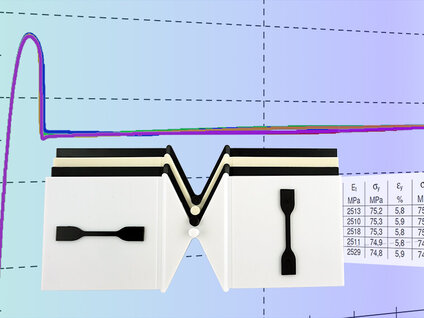

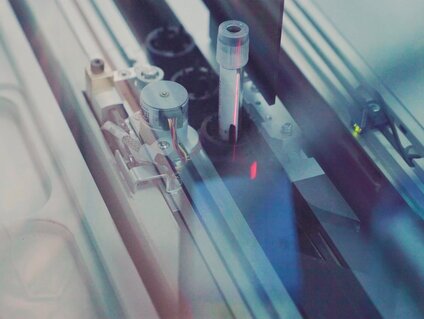

Die im Rahmen des RESPONSE-Projektes TV3 entstandene Ergebnisse im Bereich der Mikroextrusion umfassen modular aufgebaute Mikro-Rohrextrusionsdüsen mit geringer Verweilzeit für verschiedene Rohr- und Rechteckgeometrien sowie umfangreiche Prozessregelungsmaßnahmen zum schnellen Einfahren und Stabilisieren des Prozesses. Im Bereich des Mikrospritzgießens wurden nach Impulsen aus der Response-Arbeitsgruppe beispielhafte Prozessketten für spritzgegossene Mikroformteile entworfen.

Mehr Infos zur Mikrokunstsofftechnik am KUZ

Kontakt

Dr. Gábor Jüttner

+49 341 4941-762

juettnernoSpam@kuz-leipzig.de

„RESPONSE – Medizinisch relevante Therapiekonzepte mit innovativen Implantaten“

Gefördert durch: Bundesministerium für Bildung und Forschung

Kennzeichen: 13703 / 13704

Hintergrund RESPONSE

Das Konsortium RESPONSE führt Partner aus wissenschaftlichen Einrichtungen sowie hoch spezialisierten Industrieunternehmen aus dem gesamten Bundesgebiet zusammen, mit einem Schwerpunkt in den neuen Ländern. Konsortialführer ist das Institut für Biomedizinische Technik der Universitätsmedizin Rostock.