Ultraschallnieten von Hochleistungskunststoff

Ultraschallnieten

Die Anforderungen an technische Formteile hinsichtlich höherer mechanischer Belastbarkeit bei gleichzeitig steigender Dauergebrauchstemperatur führen zum vermehrten Einsatz von Hochtemperaturkunststoffen oder technischen Kunststoffen, die häufig faserverstärkt sind. Das Verbinden von Bauteilen aus gleichartigen Kunststoffen kann durch Verschweißung erfolgen. Beim Fügen von unterschiedlichen Werkstoffen, wie z.B. Metallen und Kunststoffen kann das Verbinden durch Nietverfahren realisiert werden.

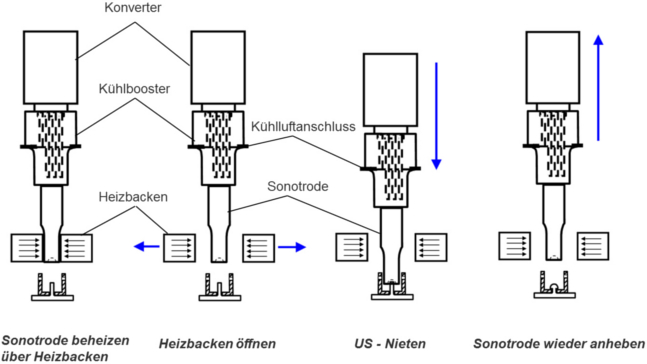

Eine innovative Verbindungstechnologie stellt das Ultraschallnieten dar. Bei diesem Verfahren wird die Energie, welche zum Erzeugen der Schmelztemperatur und damit zum Verbinden der Bauteile erforderlich ist, durch Ultraschall (US) erzeugt.

Lösungsweg – Einsatz von temperierten Sonotroden

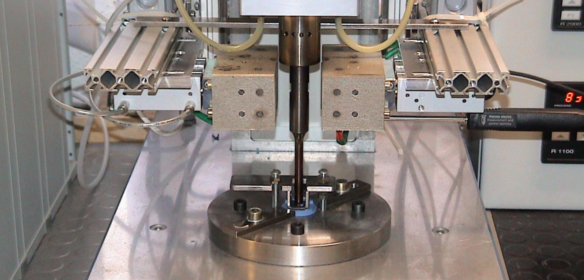

Im KuZ wurde ein Verfahren zum US-Nieten mit temperierten Nietwerkzeugen (Sonotroden) entwickelt. Durch den Einsatz von temperierten Sonotroden kann die Temperaturdifferenz zwischen Schmelz- und Sonotrodenoberflächen-temperatur und damit die Wärmeableitung aus der Schmelze deutlich reduziert werden.

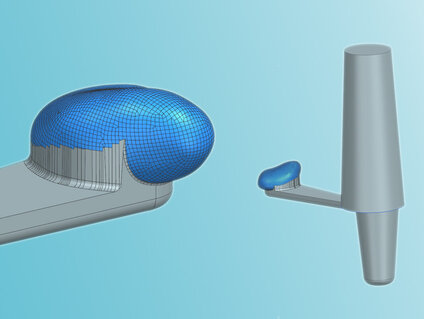

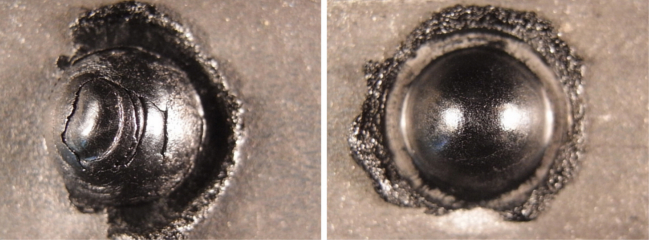

Mit Hilfe dieses Verfahrens können Formteile aus Hochtemperaturkunststoffen (PEEK, PPS) mit hoher Qualität vernietet werden. Dies bezieht sich sowohl auf die erreichbaren Festigkeiten als auch auf das optische Erscheinungsbild der Nietköpfe (Abb. 2).

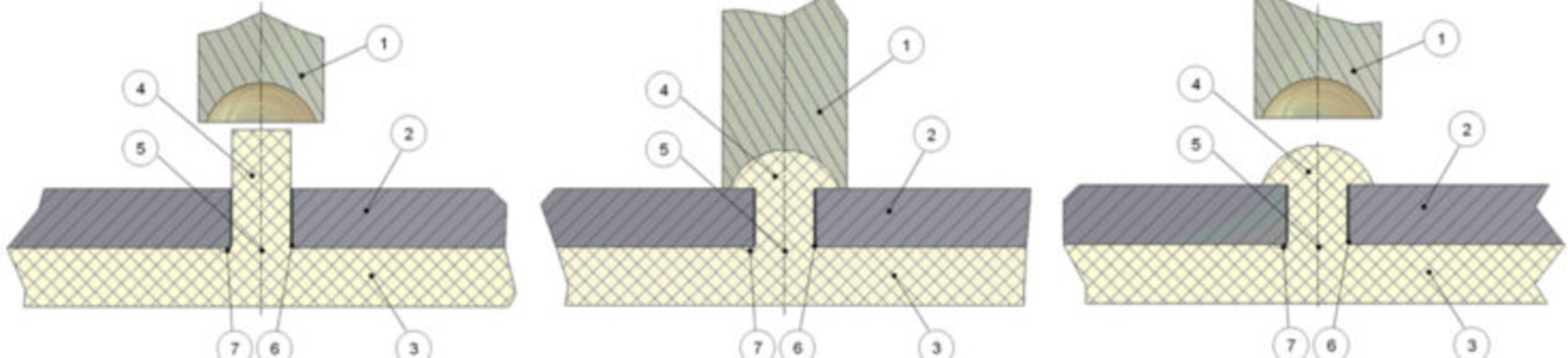

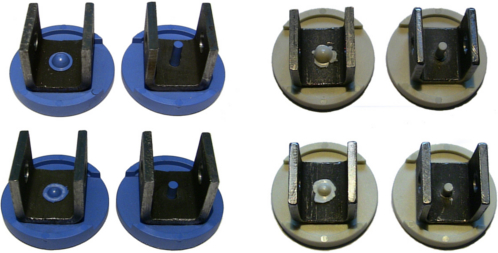

Bei Formteilen aus technischen Kunststoffen mit hohen Glasfaseranteilen treten ähnliche Probleme auf. Hier führt konventionelle US-Niettechnik zu schlechten optischen Ergebnissen der Nietköpfe mit nicht reproduzierbaren mechanischen Eigenschaften. Die bei Hochleistungskunststoffen erreichten guten und reproduzierbaren Ergebnisse waren Ausgangspunkt für weitere Untersuchungen zum US-Nieten von Formteilen aus PA6 mit 15 bzw. 30% Glasfasern mit temperierten Sonotroden. Gegenstand dieses Projekts war die Ermittlung des jeweilig geeigneten Technologiefensters zur Erreichung bestmöglicher mechanischer und optischer Eigenschaften der Nietköpfe sowie eine Reproduzierbarkeit des Nietprozesses. Für die Versuche kamen unterschiedlich geometrisch gestaltete Nietformteile zum Einsatz. Es wurden der Einfluss der Nietstiftlänge und die Wirkung des Radius am Nietstiftfuß auf das Nietergebnis in Bezug auf die Zugfestigkeit und die Optik der Nietköpfe untersucht.

Verbesserte Schweißergebnisse durch „warme“ Sonotroden

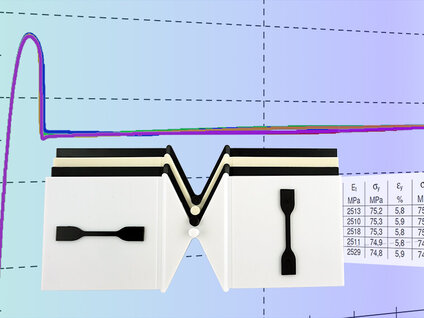

Für die Untersuchungen wurden die Temperatur der Sonotrode sowie die Prozessparameter Fügekraft, Amplitude und Halte- bzw. Kühlzeit als die maßgeblichen Einflussgrößen auf die optischen und mechanischen Eigenschaften der Nietköpfe festgelegt. Diese Parameter wurden in den Versuchsreihen für die verschiedenen Kunststoffe und die unterschiedlichen Formteilvarianten systematisch variiert, um den Bereich der optimalen Schweißparameter zu finden.

Die Versuche führten bei Einsatz einer temperierten Sonotrode zu deutlich besseren optischen und mechanischen Ergebnissen als bei „kalten“ Sonotroden. Der optimale Temperaturbereich lag für beide Materialserien oberhalb von 100°C. Durch die verringerte Wärmeableitung wurden im Vergleich zur nicht temperierten Sonotrode höhere Temperaturen im PA6 GF während des US-Nietvorgangs erzielt. Dies führte zu einer deutlich besseren Plastifizierung und zu einem homogeneren Aufschmelzen des Polyamids. Des Weiteren konnte die Nietzeit im Vergleich zur nicht temperierten Sonotrode beim Einsatz gleicher Schweißparameter um ca. 20% verringert werden.

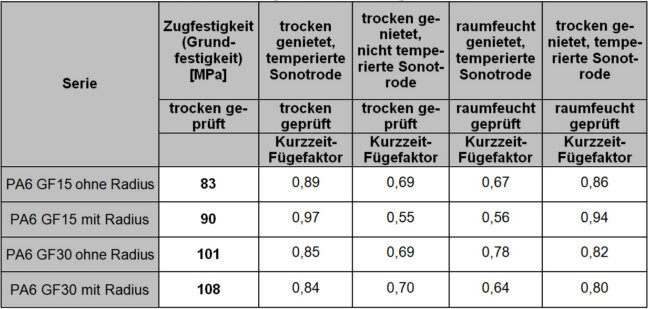

Um eine Aussage über die mechanische Qualität der Nietköpfe treffen zu können, wurde ein Kurzzeit-Fügefaktor fKF für die Nietverbindungen eingeführt, der sich analog zum Kurzzeit-Schweißfaktor nach DVS 2203-2 errechnet. Bei Einsatz der optimalen Schweißparameter konnten Fügefaktoren nahe 1 erreicht werden (Tabelle 1).

Aufgrund der Fähigkeit des PA6, Feuchte aus der Umgebung aufzunehmen, wurde das Nieten sowohl an feuchten wie auch an trockenen Formteilen untersucht, um den Einfluss der Feuchtigkeit auf die Nietergebnisse zu ermitteln. Dabei wurde der Trend bestätigt, dass Feuchte im Material zu geringeren Kopfzugfestigkeiten führt (Tabelle 1). Wie auch beim Schweißen müssen deshalb die Formteile vor dem Nietvorgang trocken sein, um reproduzierbare hohe Kopffestigkeiten zu erzielen.

Generell konnte festgestellt werden, dass der Einsatz einer temperierten Sonotrode beim US-Nietvorgang zu einer Verbreiterung des Technologiefensters und zu reproduzierbaren Nietergebnissen mit besseren optischen und mechanischen Eigenschaften der Nietköpfe führt. Abb. 4 zeigt eine deutliche Verbesserung der Kopfausbildung unter Einsatz einer temperierten gegenüber einer „kalten“ Sonotrode. Es können Festigkeiten der Nietköpfe im Bereich der Grundmaterialfestigkeit des Nietstiftes erzielt werden.

Vielfältige Anwendungsmöglichkeiten

Das Ultraschallnieten mit temperierten Sonotroden ermöglicht viele neue Einsatzmöglichkeiten im Automobilbau, in der Elektroindustrie und der Haushaltsgeräteindustrie. Es werden Möglichkeiten für Metall-Kunststoffverbindungen und Verbindungen unterschiedlicher Kunststoffe eröffnet, die hochqualitativ, reproduzierbar und aufgrund der Ultraschallniettechnologie hochproduktiv sind.

Kontakt

Ingo Hoveling

+49 341 4941-751

hovelingnoSpam@kuz-leipzig.de

Gefördert durch: Bundesministerium für Wirtschaft und Technologie

IGF-Vorhaben 17.997 BR / DVS-Nr. 11.037