Smart Plastics – KI- und Digitalisierungsexperten teilen ihre Zukunftsprognosen

Digitalisierung und Künstliche Intelligenz haben bereits in zahlreichen Branchen signifikante Veränderungen bewirkt und Arbeitsprozesse effizienter gestaltet. Wie weit ist die digitale Transformation denn bereits in der Kunststoffbranche angekommen?

Stefan Lehmann:

Der digitale Wandel und der Einsatz von Künstlicher Intelligenz haben in der Kunststoffbranche in den letzten Jahren bedeutende Fortschritte gemacht, aber es gibt noch viel Raum für Wachstum und Entwicklung. Im Vergleich zu anderen Branchen, wie dem Gesundheitswesen oder Finanzdienstleistungen, befindet sich die Kunststoffbranche noch in einer früheren Phase der Transformation.

Artur Jurk:

Dennoch gibt es bereits einige erfolgreiche KI-Anwendungen in der Kunststoffverarbeitung zu Prozessoptimierung, Qualitätskontrolle und Predictive Maintenance. Diese Anwendungen zeigen das Potenzial dieser Technologien für die Branche und motivieren auch das KUZ in diese Bereiche zu investieren und Fertigungsprozesse weiter zu digitalisieren. Ein aktuelles Forschungsprojekt ist beispielsweise „MouldPredict“, dessen Ziel es ist, ein selbstlernendes KI-System für eine produktionsbegleitende Qualitätsprognose im Spritzgießprozess zu entwickeln. Spannendes Thema!

Steffen Holland-Jopp:

Ich denke auch, dass die Kunststoffindustrie auf einem vielversprechenden Weg ist und in den kommenden Jahren bedeutende Fortschritte machen wird. Vor allem, weil Prozessoptimierung einen Nachhaltigkeitsaspekt mit sich zieht, dem Beachtung geschenkt werden muss. Positive Auswirkungen beobachten wir ebenfalls in unseren Forschungsprojekten.

Welche Trends und Technologien sind in der Kunststoffverarbeitung aktuell besonders wichtig für Unternehmen, um sich im Zeitalter der digitalen Transformation weiterzuentwickeln?

Artur Jurk:

Ein wichtiger Trend ist OPC Unified Architecture, ein Standard für sichere Kommunikation und Datenaustausch mit- und zwischen Maschinen. Durch die Vereinheitlichung des Datenaustauschs können Unternehmen ihre Produktionsprozesse effizienter vernetzen und so zentral überwachen und steuern. Konkret für die Kunststoffverarbeitung sind die Modellierungsstandards namens Euromap 77 und 83 besonders interessant. Diese definieren, welche Daten in welcher Form von einer Spritzgießmaschine benutzbar sind. Euromap wird bereits aktiv bei Maschinenherstellern wie Sumitomo (SHI) Demag, Arburg und Engel eingesetzt, um sich mit Peripherie-Geräten zu vernetzen oder nahezu Plug&Play in ein FMS einzubinden. Wir selbst nutzen OPC UA, um zum einen unsere Technika zu digitalisieren und zum anderen unsere KI-Anwendungen in einen Versuchsstand zu implementieren.

Stefan Lehmann:

Ein wichtiger Trend ist der steigende Bedarf nach Ressourceneffizienz und Flexibilität in der Produktion durch intelligente und transparente Prozesse, auch Lean-Manufacturing genannt. Durch die Analyse großer Datenmengen können Unternehmen in Produktionsprozesse der Kunststoffverarbeitung Einblicke gewinnen, die es ihnen ermöglichen, diese zu optimieren und neue Einsparpotenziale zu identifizieren, bzw. flexibler auf Kundenanforderungen zu reagieren. Sehr spannend ist auch die Frage, wie sich die neuesten Entwicklungen im Bereich der LLMs (Anm. Red.: Large Language Models) wie ChatGPT, Bard, etc. für die Kunststoffverarbeitung nutzen lassen. Prinzipiell wird damit ja eine völlig neue Maschine-Benutzer-Interaktion ermöglicht.

Welche Herausforderungen ergeben sich durch den Einsatz von Künstlicher Intelligenz in der Kunststoffindustrie?

Stefan Lehmann:

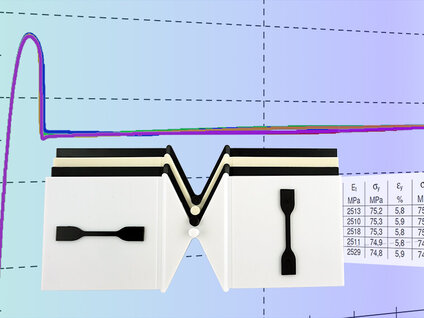

Eine Herausforderung ist sicherlich die anfängliche Implementierung von KI-Systemen in vielleicht altbewährte Arbeitsprozesse. Ein Beispiel für die Anwendung von KI in der Produktion, ist ein aktuelles Forschungsprojekt des KUZ – die KI-gestützte Farbmischung im Spritzgießprozess. Wir entwickeln dabei ein KI-gestütztes Assistenzsystem zur Online-Rezeptierung von Flüssigfarben im Spritzgießprozess. Mit diesem Verfahren lässt sich der Zeitaufwand für den Farbwechsel von Formteilen beim Spritzgießen stark reduzieren, wodurch die Produktionszeit und Kosten gesenkt werden. Ebenso bietet die geringere Ausschussquote ökologische und ökonomische Vorteile. – KI lohnt sich in diesem Projekt in allen Belangen.

Artur Jurk:

In unserem Arbeitsumfeld sehen wir, dass kleinen und mittelständischen Unternehmen der Branche personelle und monetäre Ressourcen fehlen, um KI-Technologie in ihre Arbeitsprozesse zu integrieren. Der Einsatz erfordert in der Regel spezialisierte Kenntnisse und Fähigkeiten, die möglicherweise nicht in allen Unternehmen vorhanden sind. Daher bieten wir uns als Forschungsdienstleister an, diese Technologien auch dort greifbar und nutzbar zu machen.

Steffen Holland-Jopp:

In diesem Kontext können Netzwerkveranstaltungen für Unternehmen in der Kunststoffindustrie, insbesondere bei der rasanten Technologieentwicklung, von unschätzbarem Wert sein. Durch die Veranstaltung von Workshops, wie auf unserer Fachtagung "Digitalisierung und KI in der Kunststoffverarbeitung", können Unternehmen ihre Erfahrungen im Umgang mit KI-Systemen teilen und voneinander lernen. Auf diese Weise können wir Herausforderungen im Zusammenhang mit KI in der Kunststoffindustrie besser bewältigen und stets auf dem Laufenden bleiben.

Zu guter Letzt: Hat die KI bereits euren persönlichen Arbeitsalltag beeinflusst? Was war der ausschlaggebende Moment, der Euch dazu inspiriert hat, die Kunststoffindustrie mit KI und Digitalisierung umkrempeln zu wollen?

Steffen Holland-Jopp:

Für mich war es, als ich zum ersten Mal sah, wie KI-Systeme in der Produktion eingesetzt wurden und wie sie die Effizienz und Qualität der Produkte verbesserten. Die KI hat auch in meiner täglichen Arbeit Einzug gehalten, indem sie Routinen automatisiert und mir mehr Zeit für kreative Aufgaben verschafft.

Stefan Lehmann:

Der ausschlaggebende Moment, der mich dazu inspiriert hat, war die Erkenntnis, dass wir in einer Branche tätig sind, die einen erheblichen Einfluss auf die Umwelt hat. Ich wollte sicherstellen, dass wir unsere Prozesse so gestalten, dass sie so nachhaltig wie möglich sind – und KI schien der Schlüssel dazu zu sein.

Artur Jurk:

Ich finde das Konzept des maschinellen Lernens faszinierend, da man aus großen Datenmengen Erkenntnisse gewinnen und diese dauerhaft als Modell speichern kann. Besonders spannend finde ich Methoden um Ordnung in Datenwülste zu schaffen und unübersichtliche Zusammenhänge anschließend als Modell festzuhalten. In der Kunststoffindustrie fehlt es außerdem noch an KI-Assistenten, die einem die Arbeit erleichtern. Dafür will ich Abhilfe schaffen. Work smart, not hard!