"SensoFin" - Einbettung von sensorischen Komponenten

Textile Einleger konfektionieren

Im Vorhaben wurde ein Demonstratorformteil in Gehäuseform entwickelt, in dem funktionalisierte flexible Einleger eingebettet wurden. Als flexible Einleger wurden Kunststofffolien als auch technische Textilien mit einem definierten Layout und mit sensorischen Komponenten versehen (Abb. 1, 2). Bei den Folien wurde eine Temperatursensorik in Dünnschichttechnologie aufgebracht; bei den Textilien wurden Dioden und NTC-Widerstände als SMD-Bauteile aufgelötet.

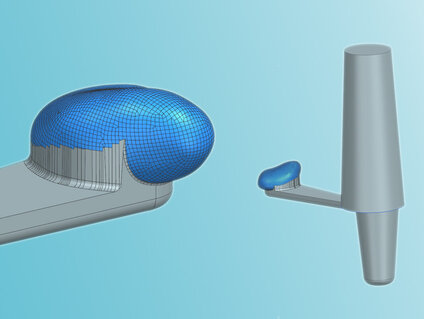

Für den gesamten Spritzgießprozess wurden verschiedene werkzeugtechnische Lösungen für alle Komponenten umgesetzt. Für das Gehäuse wurden Formeinsätze für vorhandene Stammwerkzeuge entwickelt. Zum Anspritzen der leitfähigen Kontakte an die flexiblen Einleger wurde für das Mikrospritzgießverfahren ein komplettes Werkzeug neu konzipiert und entwickelt, wobei die Kontakte einzeln an die Kontaktstellen der Einleger angespritzt werden konnten.

Leitfähige Kontakte anspritzen

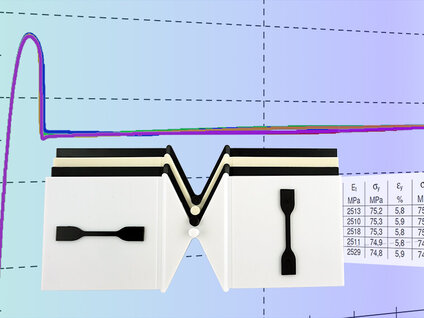

Für die Kontakte wurde das elektrisch leitfähige Mischcompound Schulatec® TinCo® 50 der A. Schulman GmbH gewählt, das sehr vorteilhafte Gebrauchs- und Verarbeitungseigenschaften aufweist. Zu dessen Verarbeitung wurden systematische Untersuchungen durchgeführt, um den Einfluss des Mikrospritzgießprozesses auf das Eigenschaftsniveau zu ermitteln.

Für die Gehäusekomponente wurden verschiedene technische Kunststoffe untersucht. Als besonders vorteilhaft zum erfolgreichen Umspritzen der Einleger hat sich Polystyrol (PS) herausgestellt, das vergleichsweise leichtfließend ist und bei geringeren Temperaturen verarbeitet werden kann.

Flexible Einleger hinterspritzen

Das Hinterspritzen der flexiblen Einleger stellte im durchgeführten Vorhaben eine große Herausforderung dar. Die unterschiedliche Flexibilität der Einleger beeinträchtigte den Spritzgießprozess auf verschiedene Weise. Die textilen Substrate zeigten durch die hohe Flexibilität zur Anpassung an die Werkzeugkonturen und eine hohe Stabilität gegenüber den Spritzgießbedingungen das höchste Potenzial, als flexible Einleger Verwendung zu finden (Abb. 3). Künftige Optimierungen lassen sich durch Modifizierung der verwendeten Werkstoffe, der textilen Bindungen und des jeweiligen Layouts der Einleger erzielen. Zusätzlich sollten die aufgebrachten Leiterbahnen und elektronischen Komponenten gut in das Textil integriert werden, um den Fließwiderstand gering zu halten. Bei den Folien gelang dagegen die Anpassung an die Werkzeugkontur durch die höhere Steifigkeit nur unzureichend. Zudem erfolgte eine Ablösung der leitfähigen Konturen und damit der Dünnschichtsensorik von der Folienoberfläche, sodass keine elektrische Funktionalität mehr vorhanden war.

Bauteile mit Zusatzfunktion

Der Vorteil der zu entwickelnden Technologie besteht in der Erhöhung des Innovationsgrades von technischen Kunststoffteilen. Es resultiert eine universelle Anwendbarkeit auf verschiedene Formteilgrößen und -geometrien durch hohe Flexibilität der Einleger ohne vorherige thermische Vorformung, was sich auch für geringere Losgrößen einsetzen lässt. Die Positionierung der flexiblen Einleger erfolgt gezielt direkt im Formteil. Es ergibt sich ein geringerer Platzbedarf im Bauteil, wodurch ein optimiertes Bauteildesign ermöglicht wird. Profitieren sollen davon zum einen Verarbeiter durch die Erweiterung der Produktpalette sowie Entwickler, Produzenten und Anwender von multifunktionalen Formteilen.

Kontakt

Dr. Thomas Wagenknecht

+49 341 4941-603

wagenknechtnoSpam@kuz-leipzig.de

Gefördert durch: Bundesministerium für Wirtschaft und Energie

Reg.-Nr.:MF150034