Mechanische Simulation von thermoplastischen Schäumen

Kunststoffe sind per se homogene Materialien mit isotropen (richtungsunabhängigen) Materialeigenschaften. Jedoch können z.B. zugegebene Füllstoffe (z.B. Verstärkungsfasern), aber auch Prozessparameter und geometrische Bauteildetails (z.B. Bindenähte hinter Durchbrüchen) zu Anisotropieeffekten (Richtungsabhängigkeiten), wie bei faserverstärkten Kunststoffformteilen üblich, führen.

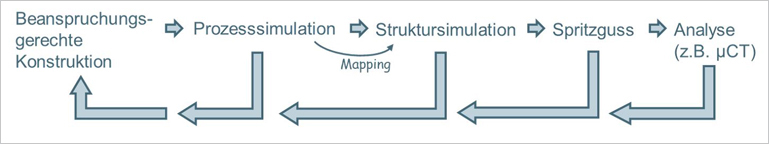

Bei geschäumten Kunststoffen kommen zudem noch Dichteunterschiede und der Einfluss der Blasenstruktur hinzu. Das Übertragen der Eigenschaften aus der Spritzguss-Füllbildsimulation sowie die Berechnung und Zuweisung der richtungsbezogenen, lokalen mechanischen Kennwerte auf das Modell der Strukturanalyse wird „Mapping“ genannt. Mit derart gemappten Modellen lassen sich deutlich realistischere Berechnungsergebnisse generieren. Das erlaubt dem Konstrukteur und Berechnungsingenieur Kunststoffformteile hinsichtlich Materialausnutzung effektiv auszulegen und somit das jeweilige Leichtbaupotential maximal auszunutzen.

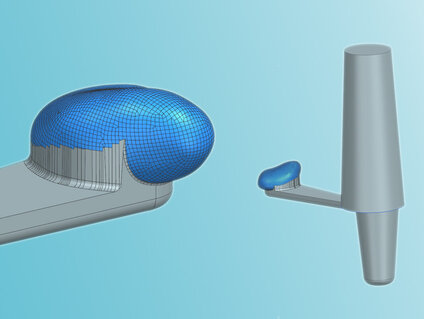

Mit Hilfe einer Prozess- bzw. Füllbildsimulation wird anhand des ersten CAD-Konstruktionsentwurfs der Fertigungsprozess unter Berücksichtigung realistischer Spritzguss-Prozessparameter simuliert. Das anschließende Mapping übergibt die in der Prozesssimulation errechneten Informationen wie Faserorientierung, Dichte und Blasenstruktur an die Struktursimulation, sodass ein deutlich realistischeres Tragverhalten des zukünftigen Formteils abgebildet werden kann. Daraufhin wird die Konstruktion angepasst, bis der digitale Zwilling des Formteils den mechanischen und prozesstechnischen Anforderungen entspricht. Anschließend erfolgt die Freigabe für den Werkzeugbau, die Bemusterung sowie die Herstellung der ersten Teile.

Aufgrund der hohen Werkzeugfertigungskosten soll mit Hilfe einer kombinierten Prozess- und Struktursimulation möglichst punktgenau und ohne aufwendige Werkzeugnachbearbeitung der spezifizierte Formteil-Sollzustand erreicht werden.

Mechanische Kennwerte von thermoplastischen Schäumen

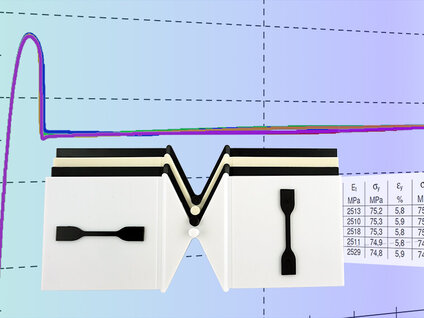

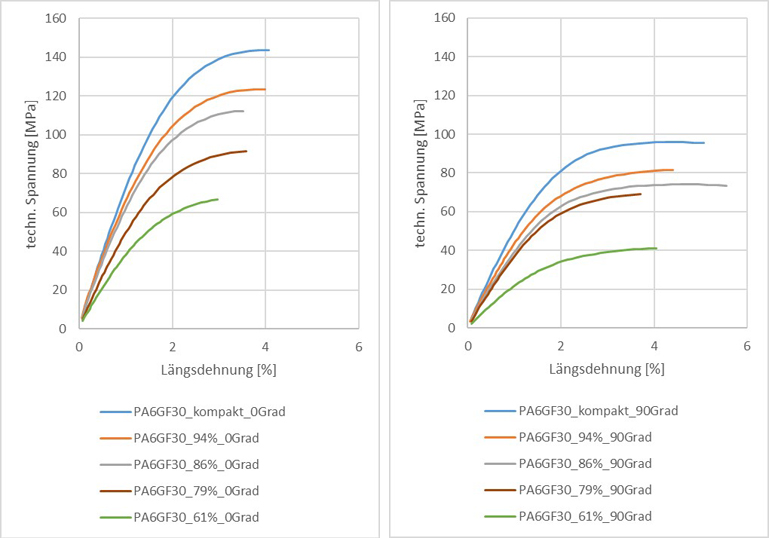

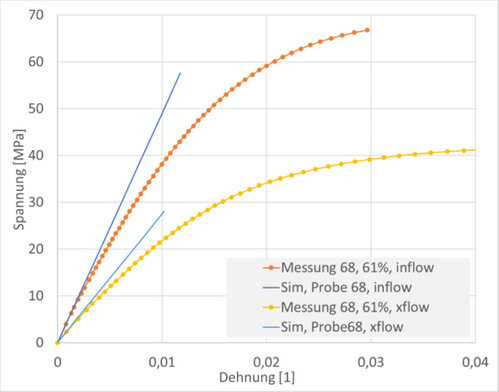

In enger Zusammenarbeit mit der Fa. Part Engineering hat das Kunststoff-Zentrum in Leipzig (KUZ) die Forschung auf dem Gebiet der Simulation thermoplastischer Schäume vorangetrieben. In einer breit angelegten Versuchsreihe wurden Plattenkörper aus unverstärktem und glasfaserverstärktem Kunststoff (PA 6) mit unterschiedlichen Schäumgraden hergestellt. Dabei kam eine Spritzgussmaschine von Wittmann-Battenfeld mit einer Cellmould-Einheit in Verbindung mit physikalischem Treibmittel zum Einsatz. Gegenüber der kompakt gespritzten Platte konnte eine Gewichtsreduktion von bis zu 39 % erreicht werden. Zur mechanischen Charakterisierung wurden Prüfkörper senkrecht zur Fließrichtung (in 0° bzw. 90°) ausgefräst und anschließend in der Zug- sowie 4-Punkt-Biegeprüfung getestet. Abbildung 2 und Abbildung 3 zeigen die jeweiligen Spannungs-Dehnungs-Kurven der Prüfkörper aus PA6-GF30 in 0° bzw. 90°-Ausichtung. Die prozentualen Angaben der einzelnen Kurven entsprechen dem jeweiligen Füllgrad an Kunststoff, respektive Schäumgrad. Die grüne Kurve beispielsweise beinhaltet nur 61-Gewichtsprozent des Kunststoffs gegenüber dem Kompaktteil. Erwartungsgemäß flachen die Kurven mit zunehmendem Schäumgrad ab.

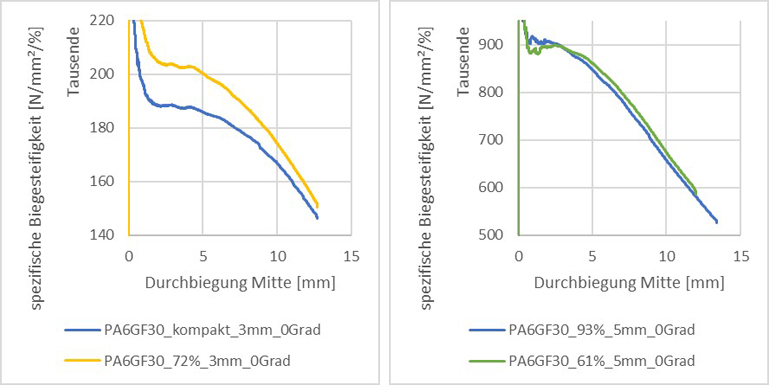

Betrachtet man die Kurven zur spezifischen Biegesteifigkeit in Abbildung 4 und Abbildung 5, so wird deutlich, dass hier das Verfahren seinen Vorteil ausspielen kann. Die spezifische Biegesteifigkeit von geschäumten Prüfkörpern liegt über der von kompakten Prüfkörpern.

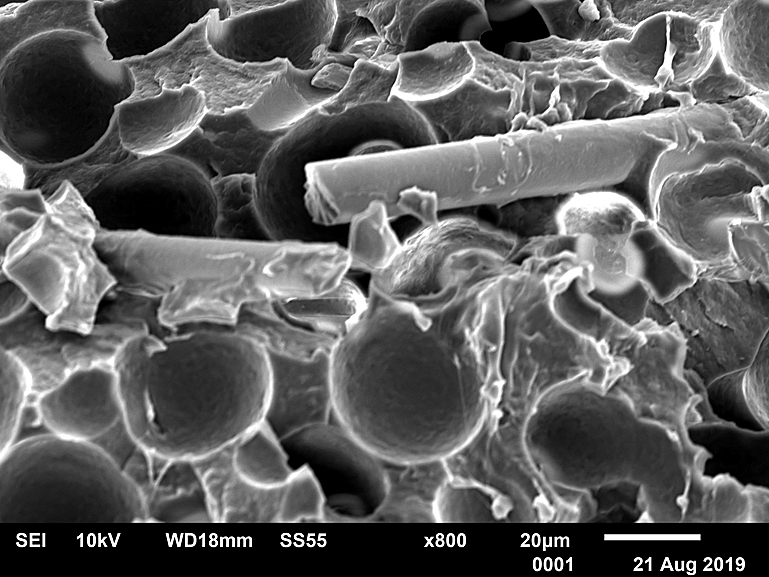

Gleichzeitig wurden die Proben auf ihre morphologischen Eigenschaften untersucht. In folgender Rasterelektronenmikroskop-Aufnahme (Abbildung 6) ist die Schaumstruktur samt einzelner Glasfasern gut zu erkennen.

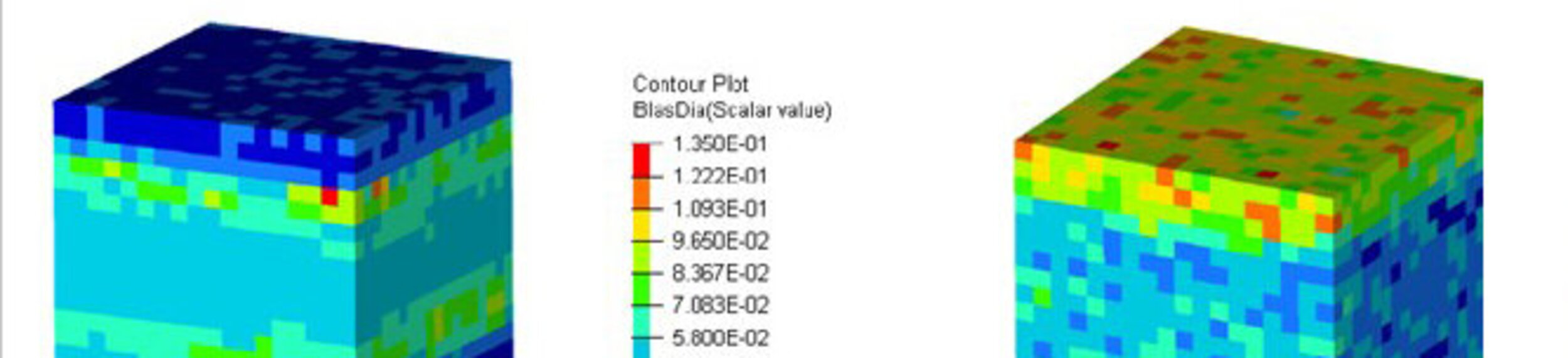

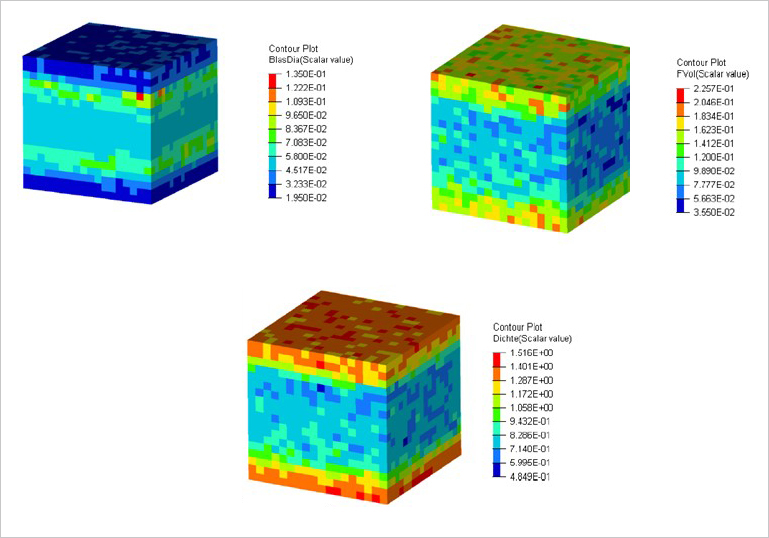

Zur quantitativen Bewertung der Schaumstruktur kam die Röntgen- bzw. Computertomographie zum Einsatz. In nebenstehender Abbildung sind der Blasendurchmesser (BlasDia), der Faservolumenanteil (FVol) und die Dichte visualisiert. Weiterhin wurde die Faserorientierungsverteilung ermittelt.

Um diese Eigenschaften bei der Berechnung der lokalen, richtungsbezogenen Materialkennwerte geschäumter Formteile zu berücksichtigen, wurden Zug- und 4-Punkt-Biegeprüfungen simuliert und diese mit den Ergebnissen der realen Messungen kalibriert. Dabei konnte die Anfangssteifigkeit gut abgebildet werden. Abbildung 8 zeigt die Messkurven (PA6GF30-Probe mit 61% Füllgrad) in 0° bzw. 90°, sowie die zugehörigen simulierten Anfangssteifigkeiten.

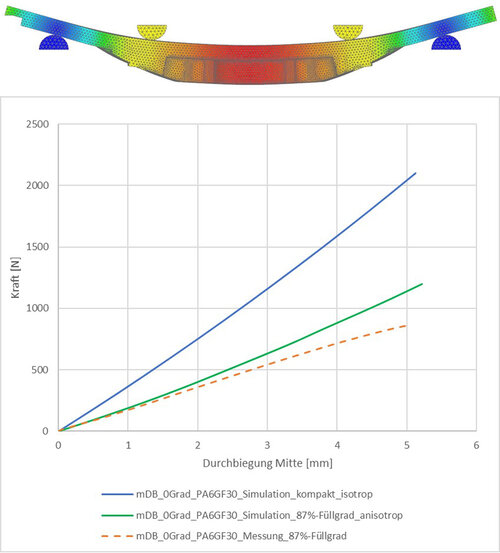

Mit Hilfe von Biegeprüfungen an Formteilen komplexer Geometrien (aufgesetzte Rippen sowie einem Durchbruch) wurden die Ergebnisse validiert (Abbildung 9). Gegenüber der Simulation mit homogen auf dem Bauteil verteilten Kennwerten konnte die Vorhersagegenauigkeit beachtlich gesteigert werden. In Zukunft sollen diese vielversprechenden Ergebnisse an Formteilen aus der Praxis weiter vertieft werden. Eine bevorstehende Aufgabe ist es den nichtlinearen Bereich bei höheren Dehnungen zu erfassen, um die Prognose hinsichtlich der Festigkeit von geschäumten Bauteilen zu erweitern.

Das KUZ bietet seinen Kunden umfassende Angebote entlang der Wertschöpfungskette kompakter und geschäumter Bauteile. Bei folgenden Themen stehen wir Ihnen gern zur Seite:

- Ideenfindung und Konzeptphase

- Materialwahl und Materialtests

- Material- und verfahrensgerechten Konstruktion

- Prozess- und Struktursimulation

- Werkzeugkonstruktion sowie Werkzeugbau

- Technologiefindung

- Fügen von Formteilen

- Materialcharakterisierung sowie Bauteilprüfung (zerstörungsfreie sowie zerstörende Prüfung)

Kontakt

Dr. Matthias Kliem

+49 341 4941-610

kliemnoSpam@kuz-leipzig.de

Gefördert durch: Bundesministerium für Wirtschaft und Energie

Reg.-Nr.:VF170004