Laserstrahlschmelzen im Schweißwerkzeugbau

Das additive Verfahren des selektiven Laserstrahlschmelzens

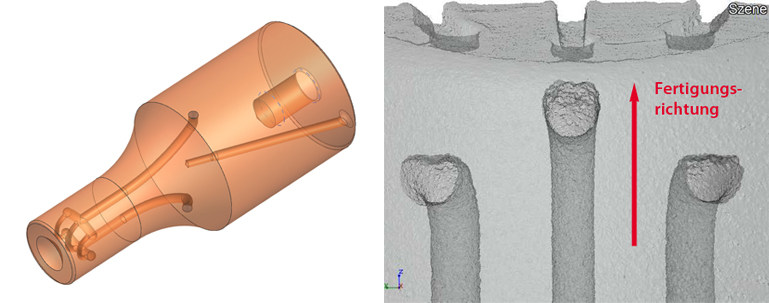

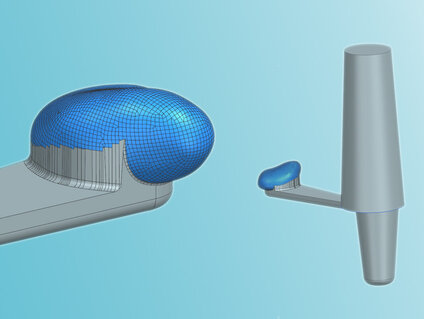

Beim SLM-Verfahren wird standardmäßig feines Metallpulver mit Korngrößen von 30 µm bis 50 µm am Bearbeitungspunkt über einen hochenergetischen Faserlaser aufgeschmolzen und homogen miteinander verbunden. Dadurch ist es möglich, eine weitestgehend poren- und rissfreie Struktur aufzubauen. Theoretisch können somit Bauteile mit 100%-iger Dichte des Ausgangsmaterials hergestellt werden. Das Hauptziel des Projektes bestand darin, Sonotroden- und Boostervarianten aus verschiedenen Materialien über das SLM-Verfahren herzustellen (siehe Abbildung 1) und die Eignung des Fertigungsverfahrens über Dauertests unter Ultraschalleinfluss nachzuweisen.

Abbildung 1: Mittels SLM-Verfahren hergestellte Sonotroden

Forschungsthemen auf dem Weg zur Praxisanwendung

- Fertigungsverfahren – Anwendbarkeit zum Sonotroden- und Boosterbau

- Geeignete Sonotrodenwerkstoffe aus der Reihe der SLM-Pulver

- Fertigungsrichtung und ihr Einfluss auf das Schwingverhalten

- Sonotroden mit innen liegenden Heiz- und Kühlbohrungen

- Sonotroden mit Aufsatz im SLM-Verfahren

- neuartige SLM-gefertigte Kühlbooster

Anwendungsbezogene Untersuchungen bis hin zum fertigen Schweißwerkzeug

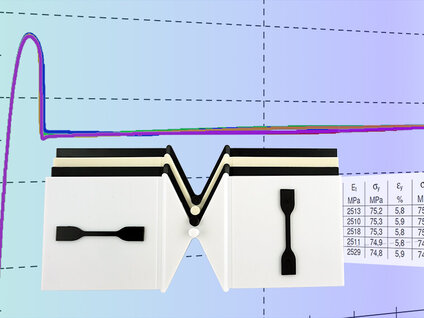

Am Anfang der anwendungstechnischen Untersuchungen wurde der Einfluss des verwendeten Sonotrodenwerkstoffes sowie der Fertigungsrichtung bezüglich der mechanischen Kenngrößen, des Schwingverhaltens und der Dauerschwingfestigkeit untersucht. Das Ergebnis der Untersuchungen verdeutlichte das anisotrope Verhalten strahlgeschmolzener Bauteile bezüglich der Festigkeitswerte.

Gestaltungsfreiheit bei der Konstruktion von Heiz- und Kühlkanälen

Ein weiterer wichtiger Aspekt aus verarbeitungstechnischer Sicht beim Schweißen von Formteilen aus Hochtemperatur-Kunststoffen ist die Notwendigkeit, dass Schweißwerkzeuge beheizt oder gekühlt werden müssen. Um die Kühlbohrungen sinnvoll und effektiv in das Schweißwerkzeug zu legen, sind häufig umständliche und fertigungsintensive Schritte notwendig. Mit dem Ansatz der SLM-Fertigung, und der damit verbundenen freien Geometriegestaltung bezüglich der Kühl- oder Heizgeometrie, konnten funktionstüchtige Sonotroden gebaut werden.

CT-Aufnahmen (siehe Abbildung 3) gaben Aufschluss über die im Fertigungsprozess entstandene IST-Geometrie. In Abhängigkeit der Geometrie, Lage und Fertigungsrichtung war eine Abflachung der kreisrund vorgegeben Kühlbohrung festzustellen. Mit dem Vergleich zur SOLL-Geometrie konnten fertigungsbezogene Gestaltungsgrundregeln erarbeitet werden.

Sonotroden im Belastungstest

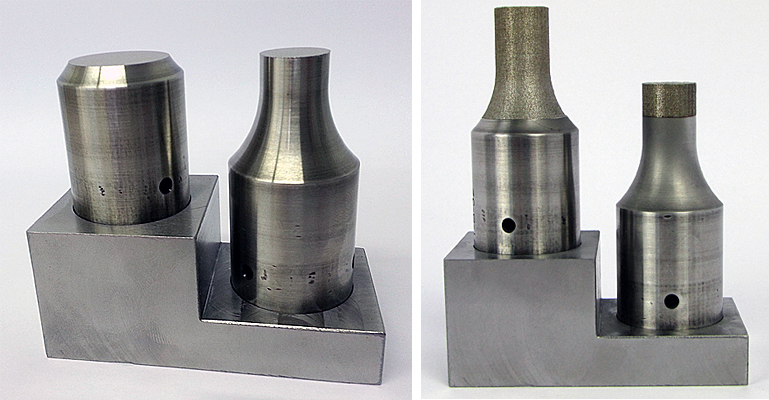

Weiterführende Untersuchungen beschäftigten sich mit der Fragestellung der Dauerschwingfestigkeit. Da eine fertigungsbedingte große Oberflächenrauheit über den Kühl- und Heizbohrungen im Inneren der Sonotrode Ausgangspunkte für Mikrorisse sein und damit zur „schleichenden“ Schädigung der Sonotrode führen könnte, wurden in einer großen Wiederholanzahl Schwingversuche durchgeführt. So konnten für eine große Anzahl an Sonotroden und Booster, mit jeweils über 500.000 Schwingzyklen ohne Schädigung, die Dauerschwingfestigkeit nachgewiesen werden. Aus der Sicht der Anwendbarkeit des SLM-Verfahrens spielten nicht nur die neuen Gestaltungsmöglichkeiten sondern auch die Fertigungskosten eine übergeordnete Rolle. Eine Variante die Fertigungskosten zu minimieren, stellt das Aufsetzen von SLM-Geometrien auf vorgefertigte Halbzeuge dar (siehe Abbildung 4). Diese Technologie wurde erstmals an Sonotroden erprobt.

Der Dauertest bezüglich der aufgesetzten Sonotrodenvarianten hat den Nachweis zur Anwendbarkeit dieser Fertigungsmethode für den Sonotrodenbau erbracht. Damit gibt es eine Möglichkeit verschlissene Sonotroden teilweise abzuarbeiten und über das SLM-Verfahren neu aufzubauen. Im Ergebnis führt diese Kombination zu einer Reduktion der Fertigungskosten, da nur ein kleiner Teil über das kostenintensive SLM-Verfahren hergestellt wird.

Kühlbooster mit filigranen Kühlkreisläufen

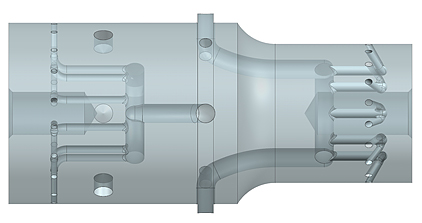

Ein Highlight in der Anwendung der SLM-Fertigung im Schweißwerkzeugbau bestand in der Weiterentwicklung und im Bau eines im KUZ patentierten Kühlboosters (siehe Abbildung 5). Solch ein Kühlbooster besitzt grundlegend die Hauptaufgabe, den Wärmefluss zwischen heißer Sonotrode und dem wärmeempfindlichen Konverter zu unterbinden. Für die Verteilung der Kühlluft werden in dem Booster filigrane Kühlbohrungen eingebracht. Das SLM-Verfahren stellt dafür eine Alternative dar, da der Fertigungsaufwand der zum Teil unter 1 mm liegenden Bohrungsdurchmesser sehr hoch ist. Hinzu kommt die erschwerte Bearbeitung des zähen Werkstoffes Titan.

Die über das SLM-Verfahren hergestellten Booster wurden in ihrem Schwingverhalten und in ihrer Kühleffizienz untersucht und für den Praxiseinsatz bestätigt.

Die Vorteile auf einem Blick

Der Einsatz des SLM-Verfahrens zur Fertigung von Werkzeugen (Sonotroden und Booster) für das Ultraschall-Schweißen führt zu entscheidenden Vorteilen:

- freie Gestaltungsmöglichkeit in der Konstruktion von Heiz- und Kühlkanälen

- Minimierung des Fertigungsaufwandes

- Einsatz von beheizten oder gekühlten Sonotroden und Booster

- energieeffiziente Schweißwerkzeuge

- neuartige Sonotrodengeometrien

- Reparaturvariante für verschlissene Sonotroden

Kontakt

Thomas Zwicker

+49 341 4941-705

zwicker@kuz-leipzig.de

Gefördert durch: Bundesministerium für Wirtschaft und Technologie

Reg.-Nr.: MF120140