Geräuscharmes Fördersystem mit spielfreien Elastomergelenken

Die Elemente dieser Kunststoffketten können kostengünstig, montage- und fertigungsgerecht durch Spritzgießen hergestellt werden. Trotz enormen Potentials hinsichtlich Werkstoffauswahl und –kombination schränken noch diverse Nachteile die Einsatzmöglichkeiten ein. Diese ergeben sich aus dem Umstand, dass die Kurvengängigkeit der Ketten derzeit entweder mittels eines kardanischen Gelenkes oder durch eine Langlochverbindung hergestellt wird. Nach der aufwendigen Montage der Einzelteile führt die Relativbewegung der Gelenkbauteile in beiden Fällen zu Verschleiß und damit zu teilungsbedingten Funktionsproblemen und zunehmender Geräuschentwicklung durch Quietschen und Knarren der Gelenke.

Gemeinsam effektiver – Lösung anspruchsvoller Thematik durch Kooperation

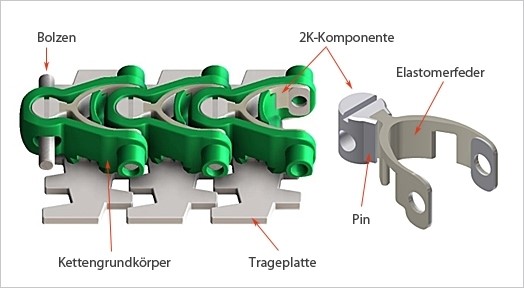

Zielstellung des Projektes war es daher, eine spritzgießgerechte Gelenkvariante mit Bauteilen aus Kunststoff ohne Relativbewegung zu entwickeln. Der Ansatz bestand darin, Gelenke aus biegeflexiblem Kunststoff (TPE) mit den Kettengliedern aus biegesteifem Kunststoff durch Mehrkomponentenspritzgießen so zu verbinden, dass die Beweglichkeit dieser neuen Kettengelenke allein durch die Flexibilität des Gelenkkunststoffes erreicht wird. Damit wurden folgende Ziele verfolgt:

- Vermeidung von Teilungsfehlern und Verschleißabrieb - d. h kein aufeinander Abgleiten der Gelenkteile mit daraus resultierendem Gelenkverschleiß,

- Geräuschloser Lauf, dadurch u. a. Erhöhung der Fördergeschwindigkeit möglich

- Vermeidung von Spalten, in denen sich Schmutz und Bakterien absetzen können (wichtige Anforderung für Fördertechnik im Lebensmittel- und Pharmabereich)

- Vermeidung konstruktiv bedingter mechanischer Schwachstellen im Gelenkbereich

- Minimierung des Montageaufwandes

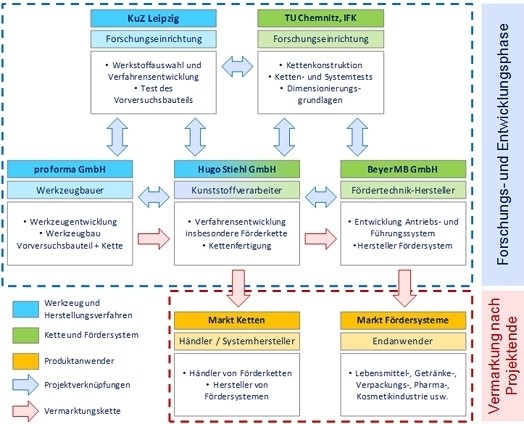

Um diese anspruchsvolle Aufgabe zu lösen, kooperierten in dem von der SAB geförderten Projekt die Kunststoff-Zentrum in Leipzig gGmbH, das Institut für Fördertechnik und Kunststoffe der Technischen Universität Chemnitz, die pro forma Leistungen für den Werkzeugbau GmbH, die Hugo Stiehl GmbH Kunststoffverarbeitung und die Beyer Maschinenbau GmbH.

Vorgehensweise

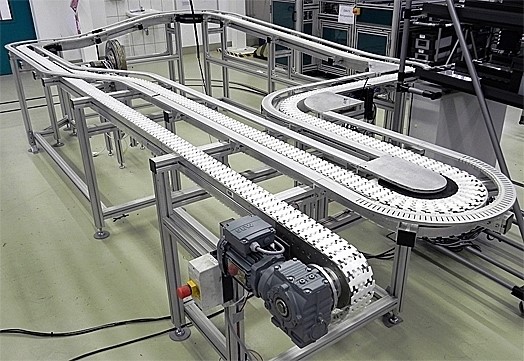

Um den Erfolg des Projektes abzusichern, wurde ein zweistufiges Vorgehen gewählt: Nach Erarbeitung der prinzipiellen Werkstoff-, Werkzeug- und Verfahrensgrundlagen an einfachen Modellbauteilen erfolgten die konstruktive Entwicklung der Förderkette sowie die Übertragung des Fertigungsverfahrens auf die Kettenelemente. Die Funktion des neuen Fördersystems war an einem Demonstrator nachzuweisen.

Das KuZ übernahm dabei folgende Aufgaben:

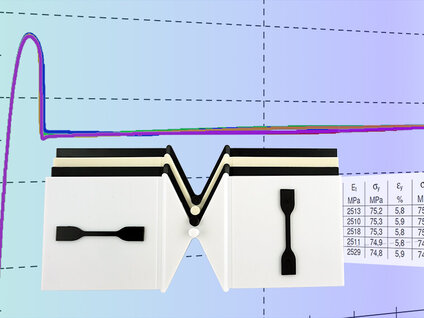

- Vorauswahl von verfahrens- und anwendungstechnisch geeigneten Werkstoffen auf Grundlage von Materialkennwerten und Standardprüfungen.

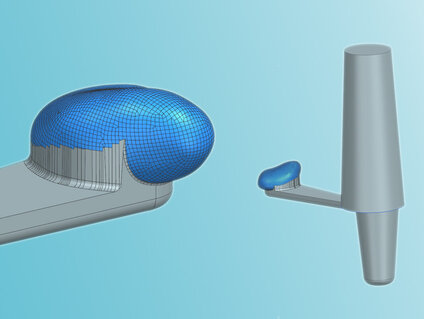

- Entwicklung geometrisch aussagefähiger Prüfkörper (siehe zum Beispiel Gelenkprüfkörper in Abb. 2) zur Entwicklung der Verfahrensgrundlagen.

- Durchführung von experimentellen Grundlagenuntersuchungen an Prüfkörpern, die aus relevanten Materialkombinationen zu fertigen sind unter Nutzung der gemessenen Kavitätstemperaturen und Werkzeuginnendrücke.

- Ermittlung der grundlegenden statischen Festigkeits- und Elastizitätseigenschaften der Prüfkörper und Simulation von Alterungs- und Schädigungsprozessen infolge von anwendungsrelevanten äußeren Einflüssen (Abb. 3).

- Bewertung der Gestaltungsvarianten für die geräuscharme Förderkette, insbesondere für die Gelenkverbindung, unter den Gesichtspunkten der kunststoff- und spritzgießgerechten Gestaltung.

Begleitung der Prozesseinführung des Werkzeuges zur Herstellung der Elemente für den Demonstrator und Optimierung von Werkstoffen und Verfahrensparametern in der Spritzgießfertigung nach Analyse der Ergebnisse.

Projektergebnisse

- Das Verbundprojekt wurde im Juli 2013 abgeschlossen. Die erarbeiteten Ergebnisse zur Entwicklung eines geräuschreduzierten Kettenfördersystems mit spielfreien Elastomergelenken lassen sich wie folgt zusammenfassen:

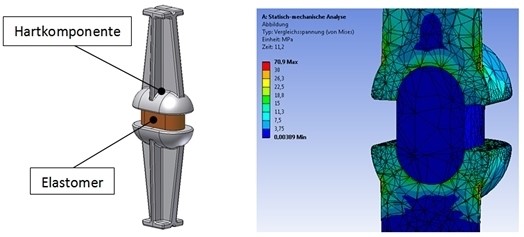

- Auf Grund der gesetzten mechanischen, tribologischen und verarbeitungstechnischen Anforderungen an Förderketten ist die Zahl der für den Mehrkomponentenspritzguss einzusetzenden Hart-Weich-Kombinationen stark eingeschränkt. Aus der Favorisierung auf POM und PBT resultiert eine begrenzte Auswahl an Weichkomponenten. Die grundlegenden Untersuchungen der mit zwei vorhandenen und drei neu entwickelten 2K-Werkzeugen hergestellten Prüfkörper erbrachten, dass die erzielten Verbunde zwischen Hart- und Weichkomponenten nur z. T. gegeben waren. Zudem sind die Haftungen im Vergleich zu anderen Kunststoffpaarungen im Mehrkomponenten-Spritzguss nicht hoch genug, um die im Pflichtenheft fixierten Belastungen für das Kettenfördersystem aufzunehmen. Für die Entwicklung des geräuschreduzierten Kettenfördersystems ist daher anzustreben, bei der Funktion nicht nur auf den Stoffschluss zwischen Hart- und Weichkomponente, sondern auch auf den Formschluss beider Komponenten zu orientieren.

- Die durchgeführten Umweltsimulationen erbrachten insbesondere für die Weichkomponenten eine sehr gute Medienbeständigkeit und zeigten keine Einschränkungen in den mechanischen Eigenschaften der 2K-Verbunde nach thermischer Belastung und Lagerungen bei extrem hohen Luftfeuchtigkeiten.

- Werkzeugtechnisch wurden bei drei Prüfkörperwerkzeugen die klassischen Werkzeugtechniken für Mehrkomponentenspritzguss Umsetztechnik, Dreh- bzw. Verschiebetechnik und Kernzugtechnik nach Absicherung durch die Spritzgießsimulation realisiert. Die Übertragung der gewonnenen Erkenntnisse auf das Werkzeug für die Förderkette ist – unabhängig davon, ob eine 2K- oder eine 3K-Lösung avisiert wird – möglich.

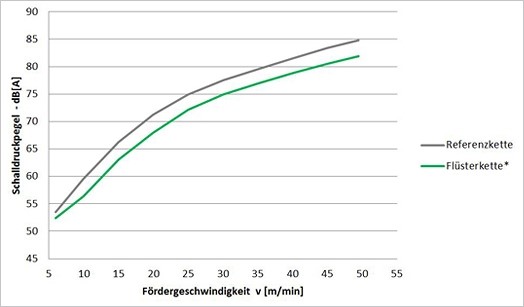

- Die finale Kettengeometrie wurde werkzeugtechnisch umgesetzt und die durch Spritzgießen hergestellten Kettengelenke (Abb. 4) montiert. Die umfangreichen dynamischen Dauertests im Demonstratorförderer (Abb. 5) der zur Kette montierten Elastomergelenke verliefen erfolgreich. Die erzielte Geräuschminderung gegenüber herkömmlichen Ketten beträgt bis zu 5 dB [A].

Mit dem entwickelten geräuscharmen Fördersystem sind Verbesserungen der Umwelt- und Arbeitsbedingungen bzgl. Reduzierung der Lärmbelastung, Verminderung von Emissionen aus dem Material, Minderung des Energieverbrauchs im Spritzgießprozess, Senkung des Energieverbrauchs der Förderanlage und Verlängerung der Produktlebensdauer verbunden.

- Reduzierung der Lärmbelastung,

- Verminderung von Emissionen aus dem Material,

- Minderung des Energieverbrauchs im Spritzgießprozess,

- Senkung des Energieverbrauchs der Förderanlage und Verlängerung der Produktlebensdauer verbunden.

Kontakt

Kathrin Klamt

+49 341 4941-606

klamtnoSpam@kuz-leipzig.de

Finanziert aus Mitteln der Europäischen Union und des Freistaates Sachsen.