Direktlackierung im Werkzeug - Mehrkomponententechnik macht´s möglich!

Thermoplastisches Trägermaterial – Auswahl mit Bedacht

Essentiell für die prinzipielle Gebrauchstauglichkeit derartiger Verbundformteile ist die erreichte Verbundfestigkeit zwischen thermoplastischem Substrat und Polyurea-Überzug. Als Formmassen zur Herstellung der thermoplastischen Träger sind polare technische Kunststoffe und Blends mit Oberflächenenergien oberhalb ca. 38 mN/m geeignet. Ein direkter Zusammenhang zwischen der Oberflächenenergie und der Verbundhaftung bzw. Langzeitstabilität ist nicht eindeutig gegeben, so dass das erreichte Eigenschaftsniveau in jedem Fall am beschichteten Formteil geprüft werden muss. Für konkrete Anwendungen sind die Umgebungsbedingungen im beabsichtigten Einsatz-Bereich (z.B. werkstoffspezifische Dauergebrauchstemperatur, Medien-Einfluss) zu berücksichtigen.

Polyurea-IMC als 3-K-System spart Geld

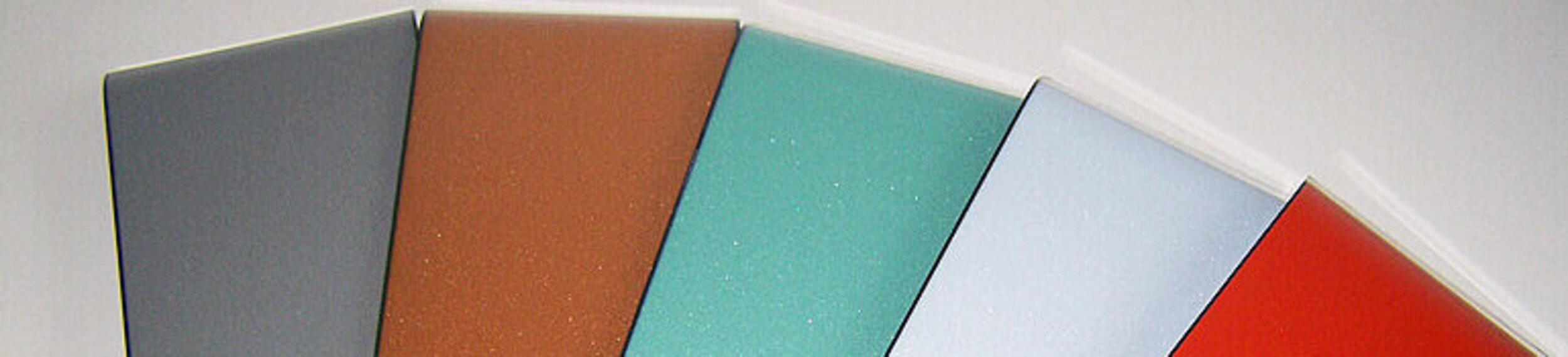

Die Polyurea-Beschichtungen selbst sind VOC-frei und intrinsisch selbsttrennend. Neben Klarlack-, Transluzent- und Piano-Black-Formulierungen ist auch eine Vielfalt an Color- oder Metalleffekt-Systemen, bei Bedarf kombiniert mit sogenanntem Reflow-Effekt, verfügbar. Die IMC-Vernetzung erfolgt dann innerhalb 40 bis 100 s bei einer Werkzeugtemperatur zwischen 50 bis 80°C.

Die Verarbeitung der IMC-Komponenten Polyamin, Farbbatch und Härter erfolgt generell als 3-K-System. Hierdurch ist eine breite Variation der Mischungsverhältnisse sichergestellt. Ein weiterer Vorteil ist, dass sich Farbwechsel kostengünstig und mit geringerem Material- und Zeitaufwand realisieren lassen. Diese Vorgehensweise ist auch bei der großtechnischen Umsetzung in einer Produktion mit häufigen Farbwechseln empfehlenswert.

Verbundhaftung - kein Problem

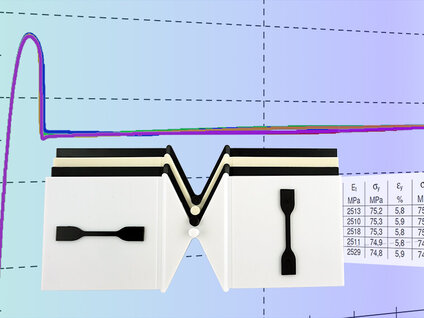

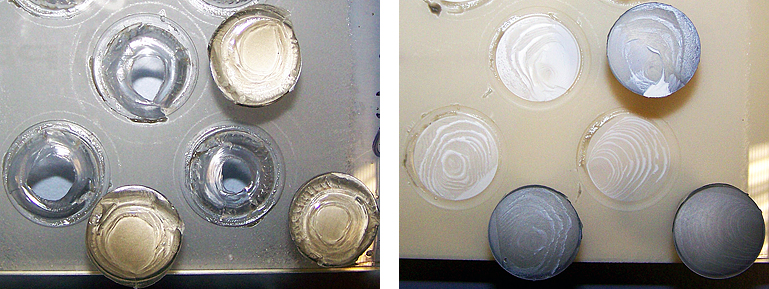

Lassen sich an spritzfrischen thermoplastischen Trägern Oberflächenenergien oberhalb 38 mN/m nachweisen, ist die Verbundhaftung zwischen Substrat und Polyurea-Überzug prinzipiell gegeben. Bemühungen zum mechanischen Ablösen der Beschichtung vom Träger werden immer Bruch-Ereignisse im thermoplastischen Träger (Kohäsionsbruch im Trägermaterial, vergl. Abbildung 1) zur Folge haben.

Abbildung 1: Kohäsionsbruch im Trägermaterial

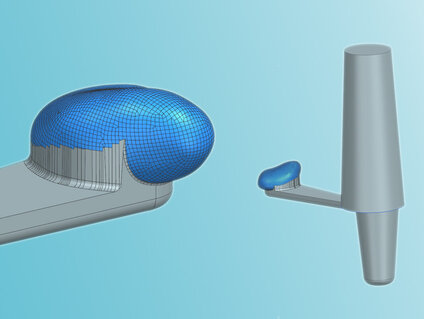

Zur Quantifizierung der Verbundhaftung lässt sich beispielsweise ein Haftabzugstest nach ASTM D-4541 (z.B. Prüfgerät "Positest AT-A", DeFelsko®) heranziehen. Für die Bewertung der Resultate muss das Deformationsvermögen des Thermoplast-Trägers durch Zugbeanspruchung während der Messung Berücksichtigung finden. Anderenfalls können zusätzlich auftretende Spalt- und Schälkräfte (dünnwandige Träger ohne Strukturversteifungen, gespritzt aus unverstärkten Formmassen mit niedrigen E-Modulen), die der eigentlichen Zugbeanspruchung überlagert sind, zu Fehlinterpretationen führen. Dieser Test zur Charakterisierung der Formteil- und Gebrauchseigenschaften widerspiegelt daher direkt das spezifische Bauteil-Versagen. Besonders kritisch sollte die Übertragung von Messergebnissen auf andere Formteil-Geometrien betrachtet werden.

Fazit und Ausblick

Die Verfahrenskombination aus Thermoplast- und Reaktionsspritzguss bietet eine sehr effiziente Möglichkeit zur Direktbeschichtung von Spritzgussformteilen mit reaktiven Polyurea-Lacksystemen. Dabei beeinflussen die Farbbatch-Zugaben jeglicher Art weder die Verbundhaftung zum jeweiligen thermoplastischen Trägermaterial noch das Selbstrennverhalten bzw. die Prozess-Stabilität. Abbildung 2 illustriert einige, hier mit hochwertigem Metalleffekt-Lack überzogene, Thermoplast-Träger.

Das Potential dieser zukunftsträchtigen Oberflächentechnologie ist bei Weitem noch nicht ausgeschöpft. Neben den immer noch essenziell erforderlichen Arbeiten zu Thermoplast-Reaktionslack-Verbunden legt das KUZ aktuelle und künftige Themenschwerpunkte auf Untersuchungen zur Werkzeuggestaltung und dem Folien Hinterspritzen mit Klarlack-Überzug.

Kontakt

Dr. Axel Böhme

+49 341 4941-609

boehme@kuz-leipzig.de

Gefördert durch: Bundesministerium für Wirtschaft und Energie

Reg.-Nr.: KF2042808TA3