Cell-2K Sandwiches als Perspektive für kostengünstigen Leichtbau

Das physikalische Schäumen durch Treibfluid erzielt im Vergleich zum chemischen Schäumen eine deutlich reduzierte Schaumdichte. Hierdurch ergibt sich bei der Bauteilauslegung die Chance, Leichtbaueffekte noch weiter zu steigern. In Kombination mit dem Sandwichspritzgießen werden darüber hinaus noch weitere Vorteile erzielt:

- Hohe Performance

- Class-A-Oberfläche

- Geringe Kosten

- Geringer CO2-Footprint durch nachwachsende Rohstoffe

- Geringer CO2-Footprint durch Recyclingmaterial

- Tribologie optimiertes Material für hohe Verschleißfestigkeit

Für wichtige Industriebranchen stehen bereits erprobte und großserientaugliche Materialkombinationen bereit.

Motivation und Zielstellung

Gesetzliche Bestimmungen, die Notwendigkeit zur Energieeinsparung und die Verbreitung der Elektromobilität sind einige von zahlreichen Gründen für den wachsenden Bedarf an wettbewerbsfähigen Leichtbauteilen. Das Forschungsvorhaben greift diesen Trend auf. Die Verfahrenskombination aus Zwei-Komponenten(2K)-Sandwich-Spritzguss und physikalischem Schäumen steigert das Leichtbaupotenzial der Sandwichbauteile. Begründet wird dies zum einen durch die Möglichkeit, beim 2K-Sandwich-Spritzgießen zwei unterschiedliche leichtbauoptimierte Materialien für die Haut- und Kernschicht einzusetzen. Zum anderen ermöglicht das physikalische Schäumen im Vergleich zu chemischen Treibmitteln eine deutlich reduzierte Schaumdichte.

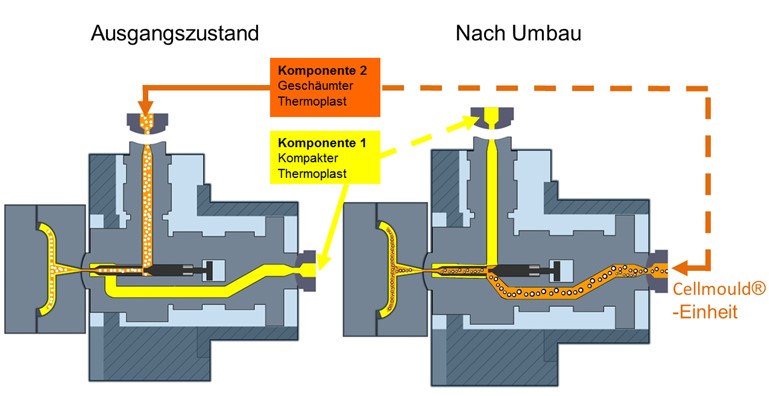

Die 2K-Spritzgießmaschine Battenfeld HM-MK 180/525H/350V mit Einheit für das physikalische Schäumen dient zur Herstellung der Sandwichbauteile. Zur Erzeugung einer kompakten Haut- und geschäumten Kernschicht ist eine Steuerung der Schmelzeströme erforderlich. Diese Aufgabe übernimmt eine 2K-Sandwich-Zwischenplatte, ein Bauteil für das Mehrkomponenten-Spritzgießen. Da die Gaserzeugung über die Cellmould®-Plastifiziereinheit im horizontalen Aggregat der Battenfeld Combimould HM MK 180 angeordnet ist, wurde zu Beginn eine Umbaumaßnahme zur Umkehr der Schmelzeführung notwendig (siehe Abb. 1).

Prozessoptimierung für leichte Bauteile

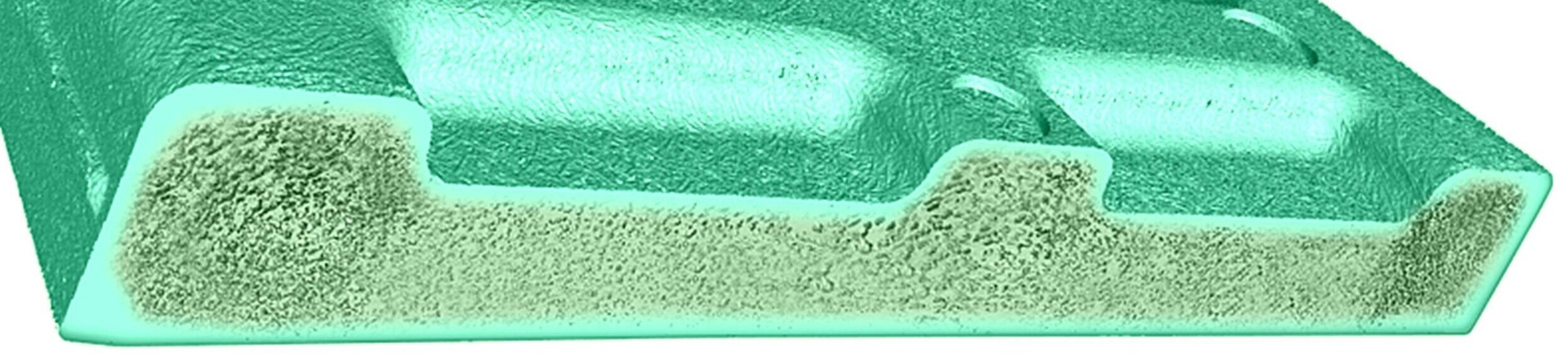

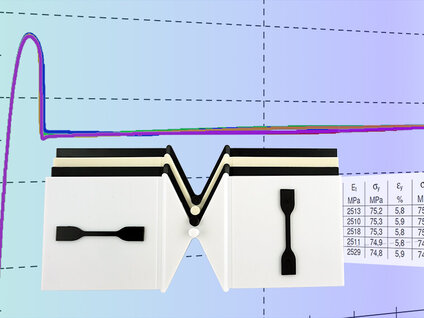

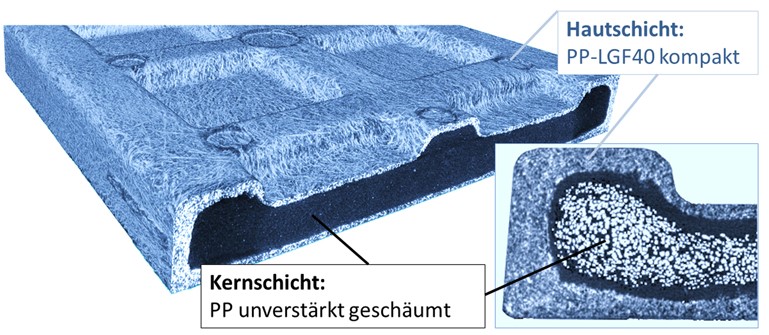

Durch Spritzgießversuche zur Technologiefindung entstehen Sandwichbauteile mit der Materialkombination eines langglasfaserverstärkten Polypropylens in der Hautschicht und einem unverstärkten physikalisch geschäumten Polypropylens in der Kernschicht. Die stoffliche und rheologische Kompatibilität ist eine wichtige Grundlage für die Auswahl der Materialkombinationen. Bei der Materialauswahl geben rheologische Untersuchungen mit dem am KUZ entwickelten Online-Flachschlitzrheometer wichtige Anhaltspunkte. Die Spritzgießversuche dienen zur Optimierung von Haut- und Kernschichtausprägung, der Erzielung einer guten Formteiloberfläche bei niedrigen Bauteildichten, gleichmäßiger Zellverteilung und der Technologiefindung für eine stabile Serienproduktion. Die Gewichtsersparnis im Vergleich zum kompakt gespritzten Bauteil beträgt 33 %. Die Dichte des gesamten Bauteils liegt bei 0,75 g/cm³.

Anwendungen für Sandwichbauteile

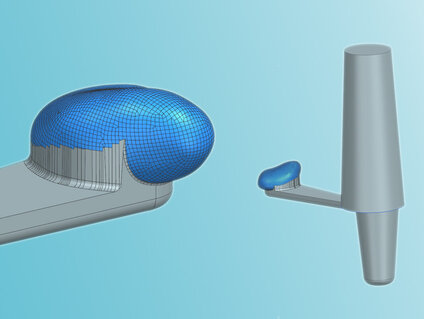

Schwerpunktmäßige Anwendungen sind flächige, schalenförmige oder großflächige Bauteile, die einer Biegebelastung ausgesetzt sind. Zahlreiche Beispiele finden sich im Bereich mobiler Systeme wie Funktionsträger, Trittstufen, Heckspoiler und Schwellerverkleidungen. Im allgemeinen Maschinenbau existieren Anwendungen für schnell bewegte oder rotierende Maschinenelemente wie beispielsweise Roboteraufbauten oder Lagergehäuse.

Kontakt

Annerose Hüttl

+49 341 4941-607

huettlnoSpam@kuz-leipzig.de

Gefördert durch: Bundesministerium für Wirtschaft und Energie

Reg.-Nr.:MF160109