Spritzgieß-Ratgeber

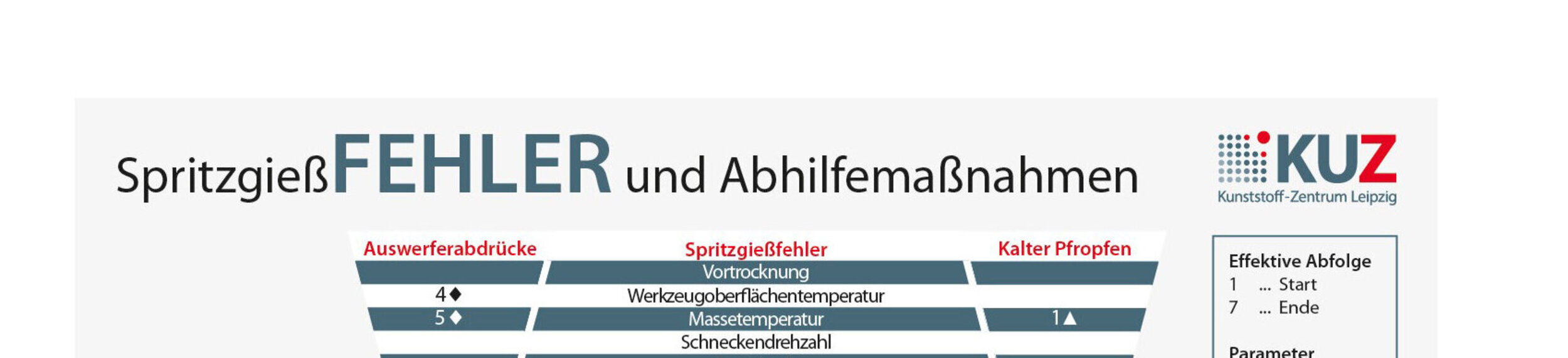

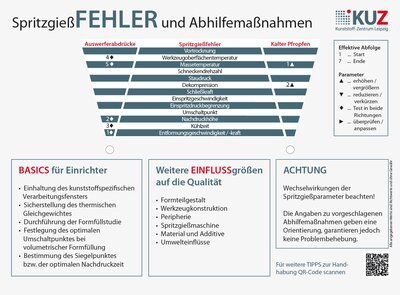

SpritzgießFEHLER und Abhilfemaßnahmen

Unter „SpritzgießFEHLER und Abhilfemaßnahmen“ finden Sie verfahrenstechnische Hinweise zur Beseitigung der aufgeführten Spritzgießfehler.

- Ihnen wird eine effektive Abfolge mit Werten von „1“ bis „7“ vorgeschlagen. Diese Werte stehen nicht zwangsläufig für eine Wichtung der Spritzgießparameter, jedoch sichert die Abarbeitung in der vorgegebenen Reihenfolge ein effektives Vorgehen bei der Fehlerbeseitigung. Starten Sie deshalb bei der Fehlerbeseitigung mit dem Parameter, dem der Wert „1“ zugeordnet ist.

- WICHTIG: Der Einfluss der einzelnen Spritzgießparameter auf die Qualität sollte zunächst nacheinander getestet werden.

- Die Pfeile neben den Zahlen geben Ihnen Hinweise auf die Anpassungsrichtung (siehe Abbildung - Parameter)

- Ist die Parameterumstellung im Hinblick auf eine Qualitätsverbesserung erfolglos? Setzen Sie den Parameter zurück und wählen den nächsten Parameter aus.

Bei Parameteränderungen (z.B. Temperatur, Einspritzgeschwindigkeit), die die Formfüllung beeinflussen, wird folgendes Vorgehen empfohlen:

- Parameteränderung ohne Nachdruck durchführen

- Füllzustand bewerten

- ggf. Umschaltpunkt anpassen

- Nachdruck wieder aktivieren

- Qualität bewerten

BEACHTEN Sie auch die Hinweise unter „BASICS für Einrichter“ und „Weitere EINFLUSSgrößen auf die Qualität“.

Haben Sie alle Parameter getestet und das Ergebnis stimmt noch nicht? Untersuchen Sie die Wechselwirkungen und deren Einfluss auf die Qualität mit Hilfe eines Versuchsplans. Gern unterstützen wir Sie dabei.

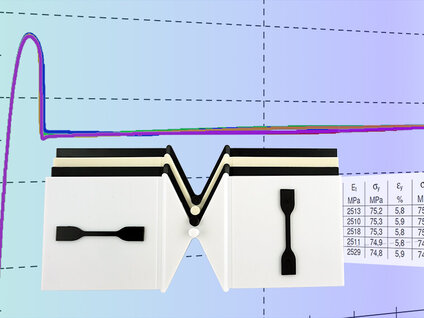

MATERIALdaten für Spritzgießer

Unter „MATERIALdaten für Spritzgießer“ finden Sie materialspezifische Vorgaben zur Vorbehandlung und Spritzgießverarbeitung der jeweiligen Kunststoffe.

Die FAUSTFORMELN dienen Ihnen als Hilfsmittel für eine erste Grobeinstellung.

Auftreib- und Schließkraft: Überprüfen Sie, ob die Spritzgießmaschinenauswahl hinsichtlich der Schließkraft optimal ist. Dazu benötigen Sie Kenntnis über den Werkzeuginnendruck und die projizierte Fläche. Der sich während des Spritzvorgangs einstellende Werkzeuginnendruck kann bei vorhandenem Werkzeuginnendrucksensor abgelesen werden oder Sie entnehmen den Richtwert aus dem Feld „ABKÜRZUNGEN“. Die projizierte Fläche ergibt sich aus der Anguss- und Formteilgestalt und muss für jedes Werkzeug individuell ermittelt werden. Es handelt sich um den Flächeninhalt in der Trennebene. Anschließend können Sie aus beiden Größen die Auftreibkraft ermitteln und eine entsprechend höhere Schließkraft an der Maschine einstellen.

Dosierweg bzw. -volumen: Des Weiteren können Sie überprüfen, ob die Spritzgießmaschinenauswahl hinsichtlich des Dosiervolumens bzw. des Dosierweges und des Verweilzeitspektrums optimal ist. Ermitteln Sie zunächst das Schussgewicht (m = Masse in Gramm), d.h. Gewicht von Anguss und Formteil(en). Suchen Sie mit dem Rad den verarbeiteten Kunststoff und ermitteln Sie die Dichte und den Ausbringungsfaktor. Mit diesen Daten können Sie nun unter „FAUSTFORMELN“ das Dosiervolumen berechnen. Bei Kenntnis der Querschnittsfläche der Schnecke mit A=¼∗π∗D² (D=Schneckendurchmesser) kann der entsprechende Dosierweg ermittelt werden. HINWEIS: Ein optimales Verweilzeitspektrum für die Formmasse ergibt sich bei Einhaltung des Dosierweges zwischen 1 x Schneckendurchmesser und 3 x Schneckendurchmesser.

Drehzahl: Für die Aufdosierung des Materials und die zulässige Schneckendrehung wird eine materialspezifische, maximale Schneckenumfangsgeschwindigkeit vorgegeben. Da jedoch für die Maschinenbedienung meistens eine Drehzahl einzustellen ist, kann bei Kenntnis des Schneckendurchmessers die Drehzahl mit der angebenen FAUSTFORMEL ermittelt und eingestellt werden.

Kühlzeit: Für die Ermittlung der Kühlzeit wird beim Einsatz der FAUSTFORMEL lediglich die Wandstärke des Formteils benötigt. Andere relevante Einflussgrößen wie z.B. die effektive Temperaturleitfähigkeit oder die Entformungs-, Werkzeug- und Zylindertemperatur werden nicht berücksichtigt.

Die ermittelten Größen können nur als RICHTWERTE dienen. Eine Optimierung der Technologie ist im Nachgang meistens noch erforderlich!

Kunststoff:

COC Typ I - z.B. COC Topas 8007-S04 und 8007-X10

COC Typ II - z.B. COC Topas 5013-L10, 5013-S04, 6013-M07 und 6013-S04

Kontakt

Fehlerteam

+49 341 4941-606

fehlerteam@kuz-leipzig.de