Kunststoff in Form bringen

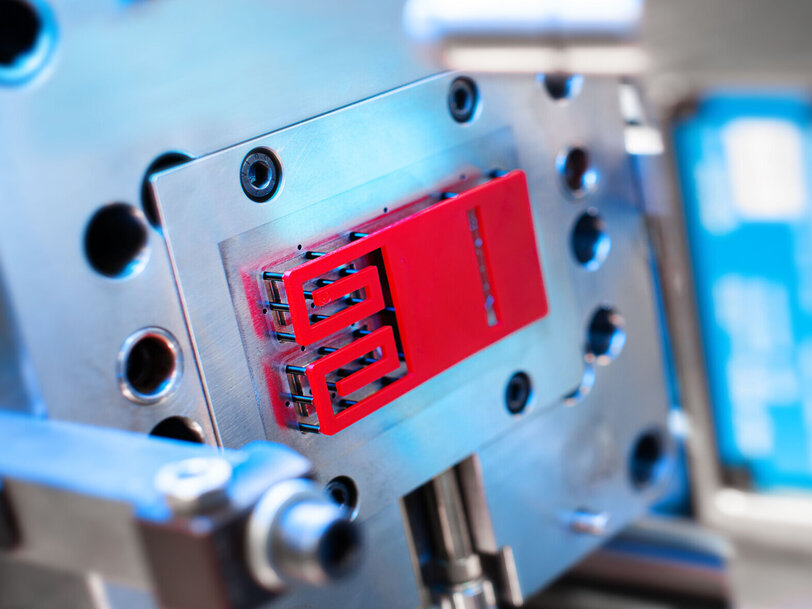

Spritzguss

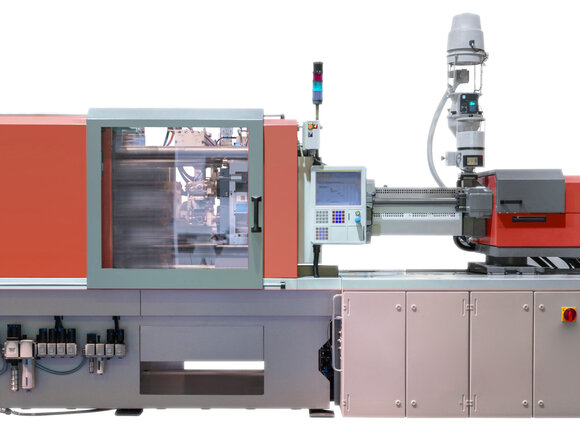

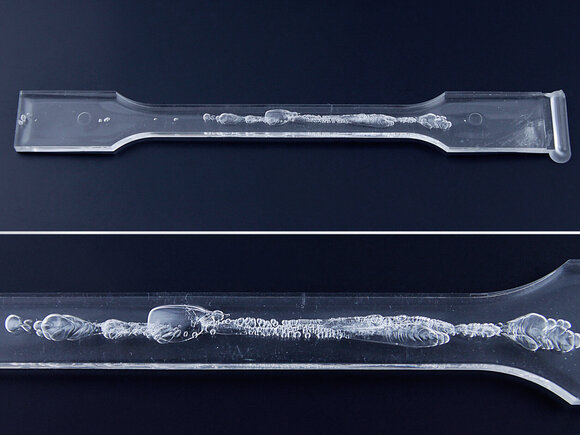

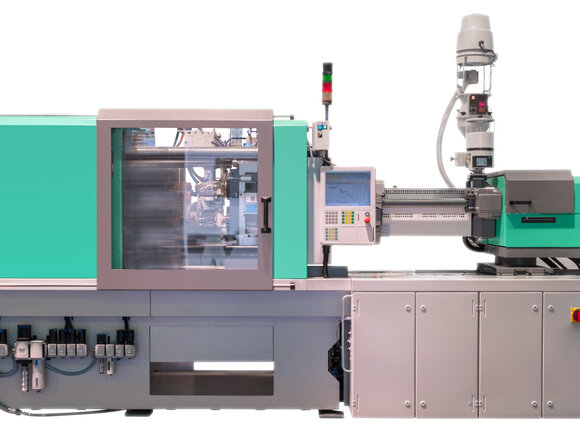

Die KUNST, den STOFF zu formen, wird überwiegend mit dem Spritzgussprozess realisiert. Viele Innovationen bei technischen Teilen basieren auf Kombinationen der vielfältigen Verfahrensvarianten oder neu erdachten Sonderverfahren. Allen gemeinsam ist der Verfahrensablauf des Aufbereitens einer Kunststoffschmelze, dem Einspritzen der Schmelze in eine geschlossene Kavität und dem Abkühlen des Werkstoffs unter Formzwang.

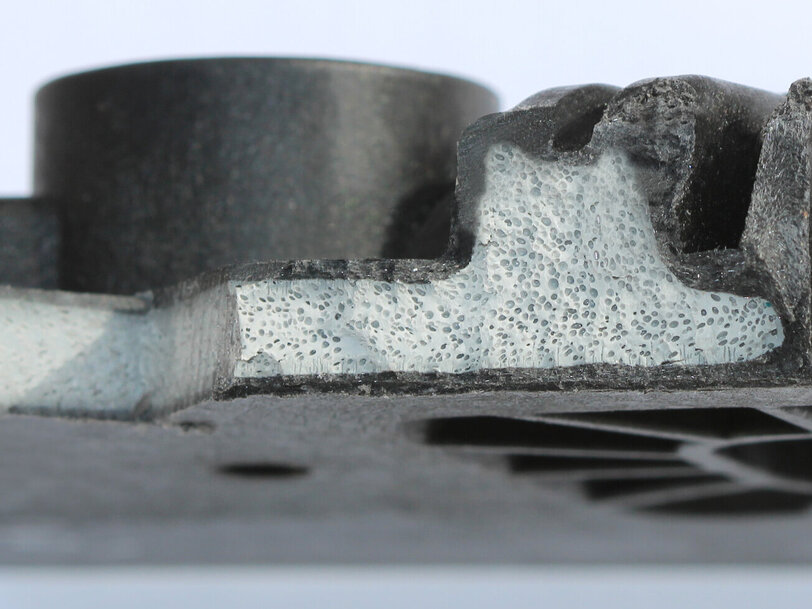

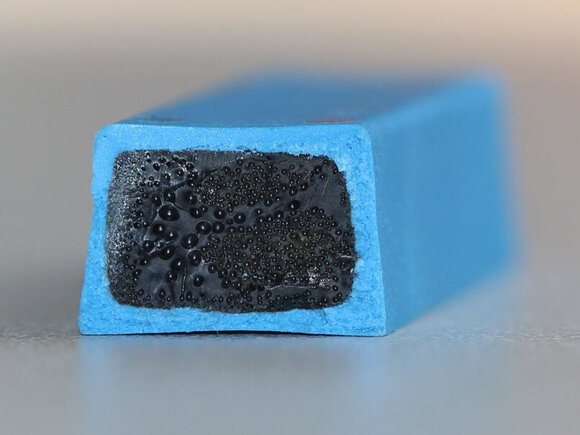

Das KUZ nutzt den umfangreichen Erfahrungsschatz seiner ExpertInnen und die vielfältige Ausstattung des Technikums, um jeden Baustein Ihres Spritzgieß-Prozesses unter die Lupe zu nehmen. Wir machen Ihre Bauteile leichter, integrieren kostengünstig Funktionen und machen Ihre Prozesse robuster, energie- und ressourceneffizient. Zusammen mit den ExpertInnen der Bauteil- und Werkzeugauslegung verwirklichen wir mit Ihnen gemeinsam ein erfolgreiches Produkt. Neben dem material- und verfahrensgerechten „Kunststoff in Form bringen“ fokussieren wir uns auf die Themen Funktionalisierung, Leichtbau und Prozessoptimierung unter Nutzung entsprechender Technologien und vor allem deren Kombination.

"/>

"/>