die Verbindung macht`s

Kunststoffschweißen

Ob bei der Herstellung von klassischen Kunststoffschweißverbindungen oder hybriden Baugruppen durch Nieten oder Bördeln, die Verbindung macht`s!

Wir verfügen über das Expertenwissen zu allen gängigen Kunststoffschweißverfahren. Im Vordergrund steht immer eine unabhängige Beratung zur Auswahl eines geeigneten Schweißverfahrens für Ihre Problemstellung. Für Schweißbarkeitsuntersuchungen, Technologieoptimierungen mit Fehlerbetrachtung, Untersuchungen von Schweißproben hinsichtlich ihrer mechanischen und morphologischen Eigenschaften sowie die Entwicklung neuer Schweißtechnologien sind wir Ihr kompetenter Ansprechpartner.

- Heizelement-Schweißen

Beim Heizelementschweißen erfolgt die Plastifizierung der Fügeflächen durch direkten Kontakt mit einem definiert temperierten Heizelement (Angleichen). Nach einer sich daran anschließenden Anwärmphase (nahezu drucklos), bei der eine definierte Schmelzeschicht erzeugt wird, werden die Formteile mit einem definierten Fügedrück verschweißt. Um Schmelzeanhaftungen zu vermeiden, sind die Heizelemente mit einer PTFE-Schicht versehen. Zwischen den Prozessphasen Anwärmen und Fügen muss das Heizelement umgestellt werden. Daher handelt es sich um ein mehrstufiges Verfahren.

Durch den direkten Kontakt der Fügeflächen zum Heizelement können Formteiltoleranzen ausgeglichen werden. Zudem besitzt das Verfahren eine hohe Flexibilität in Bezug auf realisierbarer Bauteilgrößen und Werkstoffen und kann sehr gut automatisiert werden. Nachteilig sind die vergleichsweise hohen Energiekosten und die langen Taktzeiten. Der Einsatz von PTFE-beschichteten Heizelementen schränkt durch die Dauergebrauchstemperatur von PTFE den Kreis der mit diesem Verfahren verschweißbaren Werkstoffen stark ein.

- Infrarotschweißen

Beim Infrarotschweißen erfolgt der Wärmeeintrag in die Fügeflächen der zu verschweißenden Formteile kontaktlos über Wärme- bzw. Infrarotstrahlung. Der Prozessablauf ist mit dem des Heizelementschweißens vergleichbar, jedoch fehlt durch die kontaktlose Erwärmung die Angleichphase. Dadurch können mit diesem Verfahren keine Formteiltoleranzen ausgeglichen werden. Zudem muss das Emissionsspektrum des Strahlers auf das Absorptionsspektrum des Kunststoffes abgestimmt werden. Infrarotstrahler werden zudem individuell für jede zu schweißende Anwendung ausgelegt und entwickelt.

Mit diesem Verfahren lassen sich viele thermoplastische Kunststoffe in einer sehr hohen Qualität partikelfrei verschweißen. Diese können auch sehr komplex geometrisch gestaltet sein. Einschränkungen in der Schweißbarkeit gibt es z. B., wenn die Kunststoffe einen sehr hohen Rußgehalt aufweisen.

Außerdem reagiert das Verfahren sehr empfindlich auf wechselnde Umwelt- bzw. Umgebungseinflüsse. Die Prozesszeiten sind mit denen des Heizelementschweißens vergleichbar.

- Ultraschallschweißen

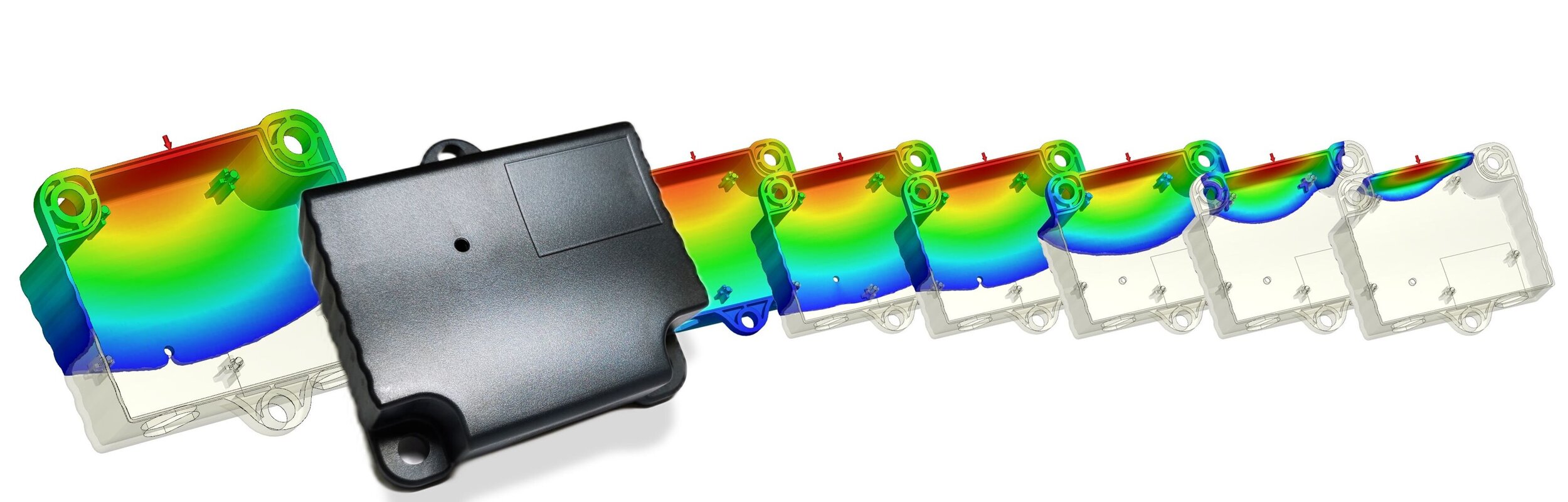

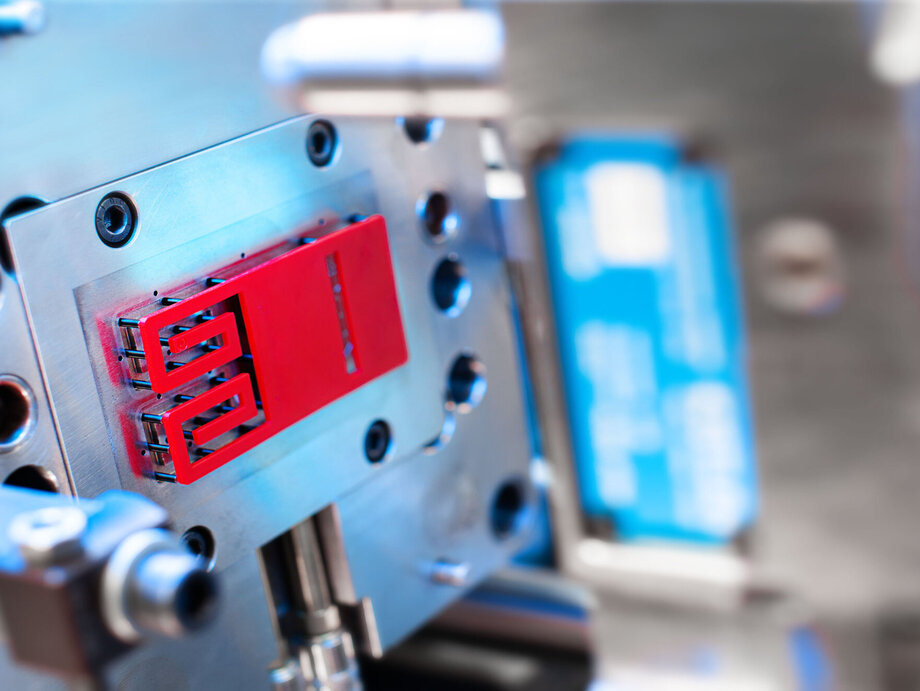

Das Ultraschallschweißverfahren zählt zu den Reibschweißverfahren. Bevor der eigentliche Schweißprozess startet, transformiert ein Ultraschallgenerator die aus dem Stromnetz mit 50 Hz gelieferte Energie auf typische Ultraschallfrequenzen von 20, 30, 35 oder 40 kHz. Ein Ultraschallkonverter setzt diese hochfrequenten elektrischen Schwingungen auf Basis des umgekehrten piezoelektrischen Effekts in mechanische Schwingungen bei gleicher Frequenz um. Die Übertragung der Schwingungsenergie auf die zu verschweißenden Formteile erfolgt durch eine an das jeweilige Formteil angepasste Sonotrode. Das gesamte Schwingsystem bestehend aus Konverter, Booster und Sonotrode arbeitet in Resonanzfrequenz. Damit die Schwingungsenergie gezielt eingebracht werden kann, müssen die Formteile eine spezielle Fügezonengeometrie in Form eines Energierichtungsgebers aufweisen.

Die Erwärmung der Fügeflächen bis zur Plastifizierung erfolgt durch innere und äußere Absorption der mechanischen Schwingungen. Der gleichzeitig aufgebrachte Fügedruck lässt das plastifizierte Material beider Formteile ineinanderfließen.

Das Ultraschallschweißverfahren zeichnet sich durch sehr kurze Prozesszeiten (< 1 Sekunde), einer hohen Energieeffizienz und einen sehr hohen Automatisierungsgrad aus. Es eignet sich aber nur für kleine bis mittelgroße Formteile, setzt Partikel frei und kann schwingungsempfindliche Komponenten (Elektronik) beschädigen

- Vibrationsschweißen

Das Vibrationsschweißen zählt zu den Reibschweißverfahren. Dabei werden die zu verschweißenden Formteile unter einem definierten Fügedruck und einer werkstoffabhängigen Amplitude horizontal zueinander bewegt. Die Amplitude wird durch einen Schwingkopf übertragen. Dieser enthält Elektromagneten, Schwingmassen und ein Federpaket. An den Schwingkopf wird eine Werkzeugaufnahme für eine Formteilhälfte angebracht. Alle Komponenten des Schwingkopfes bilden ein Resonanzsystem, das auf die entsprechende Arbeitsfrequenz (190 – 240 Hz) abgestimmt werden muss.

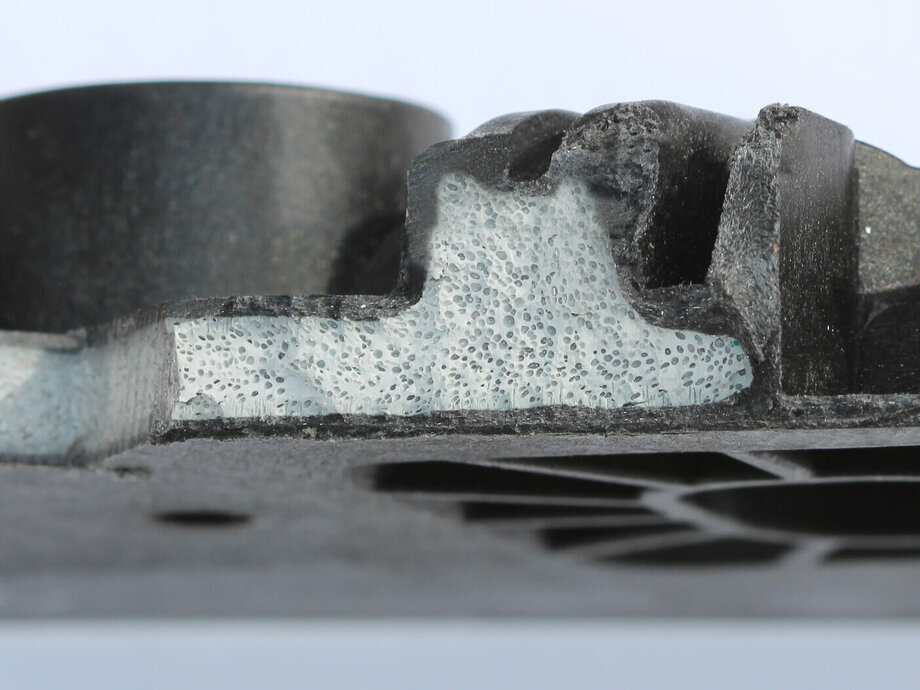

Durch den Reibmechanismus wird Wärme erzeugt, die innerhalb einer definierten Zone der zu verschweißenden Kunststoffe zu deren Plastifizierung führt. Bevor eine Schmelzeschicht gebildet wird, finden Trockenreibungseffekte statt, die zu einer starken Partikelbildung führen können. Das Verfahren zeichnet sich durch kurze Prozesszeiten (im Sekundenbereich) und sehr hohe erreichbare Schweißnahtqualitäten aus. Schwingungsempfindliche Formteile (z.B. mit Elektronikkomponenten) können durch die hohe Schwingungsbelastung beschädigt werden. Sehr weiche Kunststoffe eignen sich ebenfalls nicht für dieses Verfahren, da sie die Schwingungen in sich aufnehmen und eine Plastifizierung erschweren oder verhindern.

Unsere Leistungen beim Kunststoffschweißen im Detail

Unsere Maschinenausrüstung im Überblick

20 kHz

4 x pneumatische Ultraschall-Schweißmaschine

BRANSON

Kombi 20 kHz / 40 kHz

pneumatische Ultraschall-Schweißmaschine

BRANSON

SonTOP Genisis 20 kHz

servoelektrische Ultraschall-Schweißmaschine

MS Ultraschall

USMNB Versuchsstand servo

Micro Ultraschall-Nietmaschine

KUZ Leipzig / BRANSON

sonxTOP Genisis

Ultraschall-Niet-Versuchsstand (KI-gestützt)

KUZ Leipzig / MS Ultraschall

Ultraschall unterstützt

Heizelement-Schweißmaschine

KUZ Leipzig / BRANSON

IR/HP60/40Si servo

IR-Schweißmaschine

BRANSON

2406 100

pneumatische Vibrations-Schweißmaschine

BRANSON

linearangetrieben

Folienschweißmaschine (Konzept)

KUZ Leipzig

DVS PRÜFSTELLE

Handwerkliches Schweißen

Für Kunststoffverbindungen im handwerklichen Bereich benötigen Sie eine Zulassungsprüfung nach DVS-Richtlinien. Das Kunststoff-Zentrum als anerkannte Ausbildungs- und Prüfstelle des DVS unterstützt Sie bei der Auswahl der benötigten Erst- bzw. Wiederholungsprüfung

"/>

"/>