Entwicklungsleistungen von Anfang an

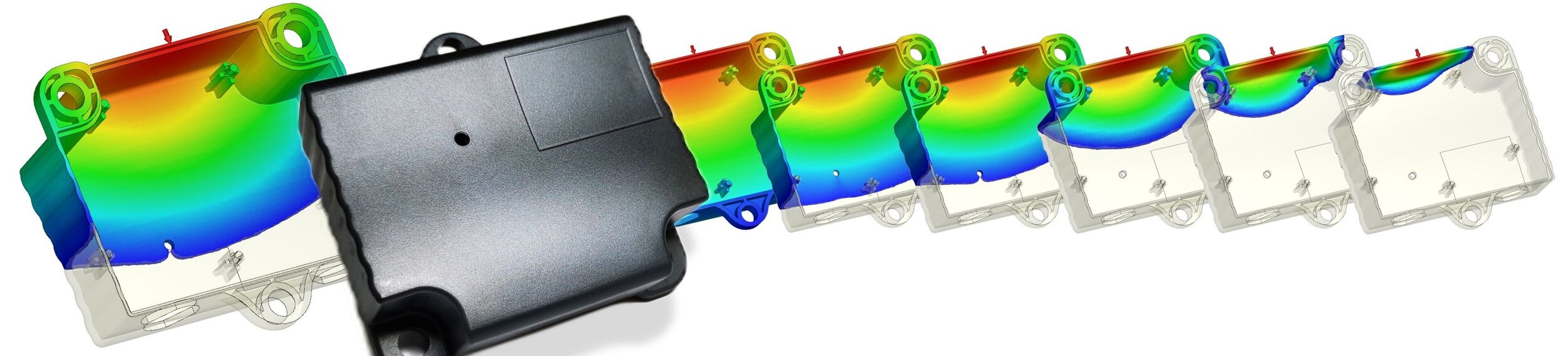

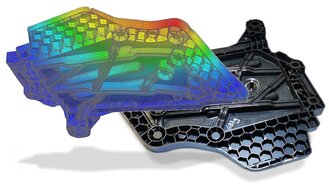

Simulation

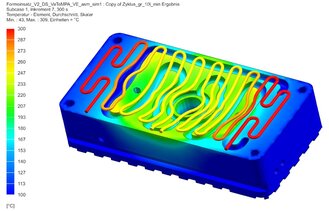

Minimale Entwicklungszeiten bei gleichbleibend hoher Produktqualität erfordern in vielen Bereichen der Konstruktion den verstärkten Einsatz moderner Simulationsverfahren. Dies gilt insbesondere für die Formteil- und Werkzeugauslegung von Spritzgussbauteilen. Die Nutzung moderner digitaler Entwicklungsumgebungen von Beginn an gestaltet Ihren Entwicklungsprozess nachhaltig und vermeidet unnötige kostenintensive Iterationsschleifen. Ideal ist dabei die Verknüpfung von Prozess- und Struktursimulation, um das Formteildesign bestmöglich für den definierten Anwendungsfall fit zu machen. Wir unterstützen Sie dabei.

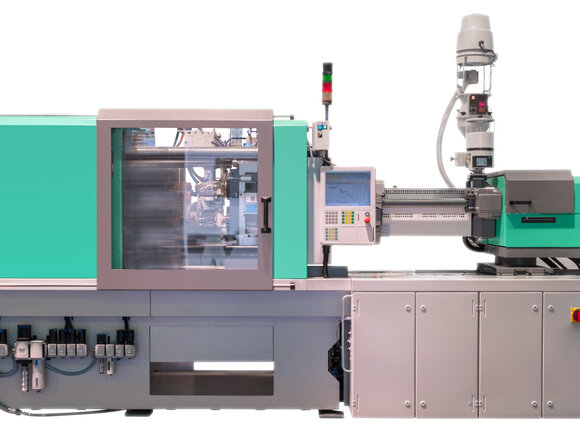

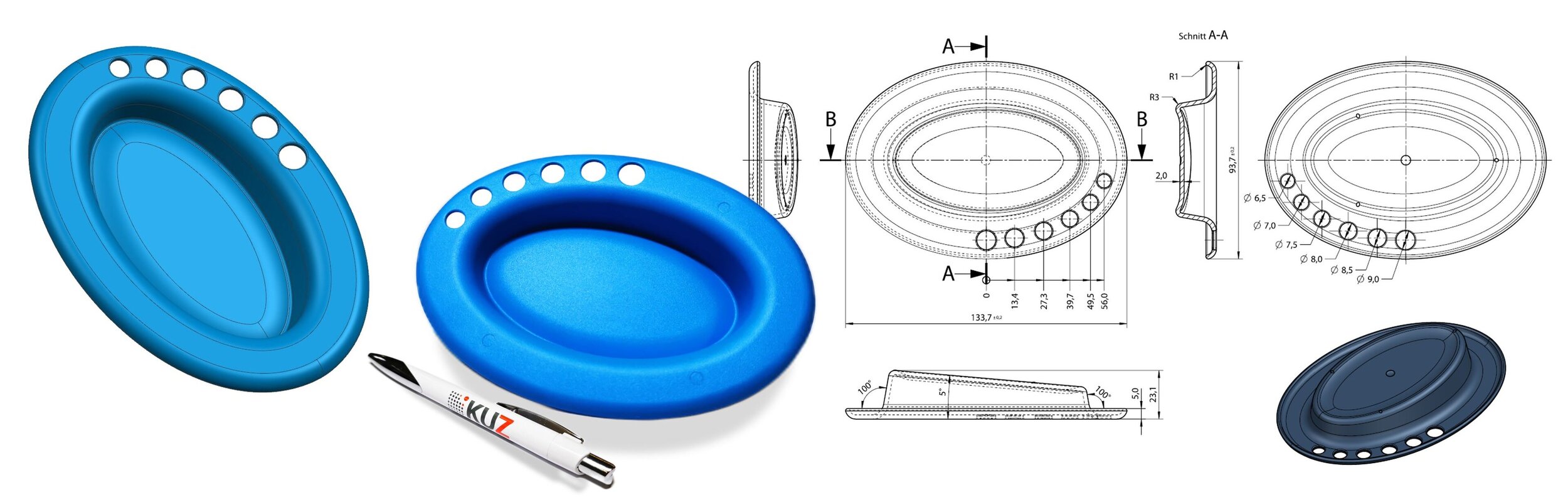

Durch SPRITZGIESSSIMULATION zum gläsernen Prozess

Clever ist der, der von Anfang an „richtig“ simuliert. Was heißt das? Bereits in der Phase der Formteilentwicklung erfolgt mittels Prozesssimulation die Designprüfung hinsichtlich kunststoffgerechter Gestaltung und technologischer Machbarkeit. Daran schließt sich die Optimierung der Werkzeugauslegung an, um für die robuste Serienproduktion gewappnet zu sein. Das alles im virtuellen Raum mit minimalem Ressourcenaufwand bei maximalem Nutzen.

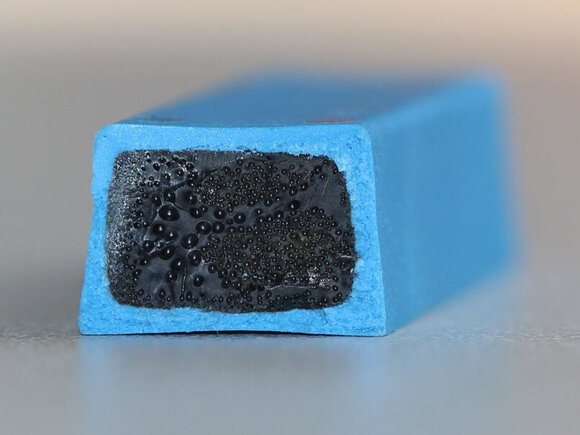

Kommen Sie auf uns zu! Wir unterstützen Sie bei der Entwicklung von Kunststoffprodukten mit Blick auf die Fertigung. Ob es um den Spritzgießprozess von kompakten, chemisch oder physikalisch geschäumten Thermoplasten, Gasinjektion, 2K-Spritzguss oder um die PUR-Verarbeitung geht: Die gelebte enge Verzahnung von Konstruktion und Verarbeitungstechnik in Kombination mit der langjährigen praktischen Erfahrung sind der Garant dafür, die Simulationsergebnisse zielführend zu interpretieren und die richtigen Schlussfolgerungen zu ziehen. Fehlende Materialdaten für Spritzgießprozesse sind kein Problem. Wir generieren diese im akkreditierten Prüflabor des KUZ.

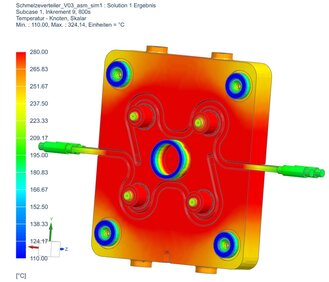

Unsere Leistungen bei der Prozesssimulation im Detail

Risikominimierung

Produkt- und Werkzeugentwicklung

- Analyse des Füllvorgangs hinsichtlich Fülldynamik, Auftreten der Bindenähte und notwendiger Entlüftungsschwerpunkte

- Analyse der Nachdruckwirkung zum Schwindungsausgleich

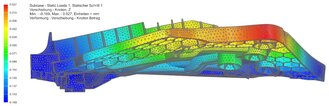

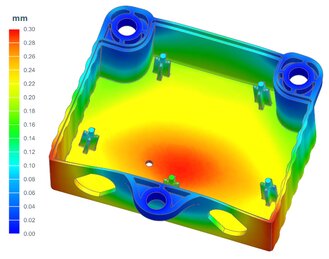

- Schwindungs- und Verzugsanalyse

- Spannungsanalyse

- Berechnung der Faserorientierung

- Bewertung der Effizienz der Temperierung

Variantenvergleich

Produkt- und Werkzeugoptimierung

- Optimierung des Angusssystems

- Gewährleistung einer optimalen Entlüftung der Kavitäten

- Optimierung der Formteil-und Werkzeugkonstruktion bezüglich minimalem Rohstoff- und Energieeinsatz

Prozessoptimierung

Fehlervermeidung

- Beurteilung der Störanfälligkeit sowie möglicher Risiken bei der Fertigung

- Planung der Abmusterung

- Parameteroptimierung bezüglich definierten Qualitätskriterien

- Parameteroptimierung bezüglich Zykluszeit- und Energieminimierung

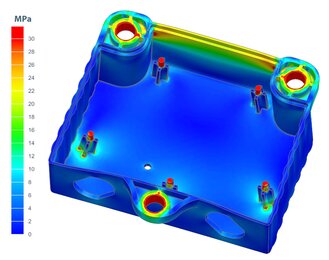

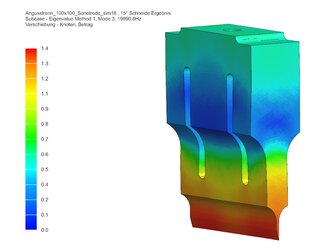

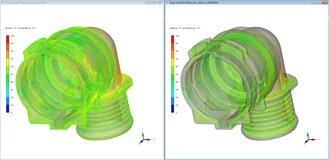

Mit BELASTUNGSSIMULATION an die Grenze gehen

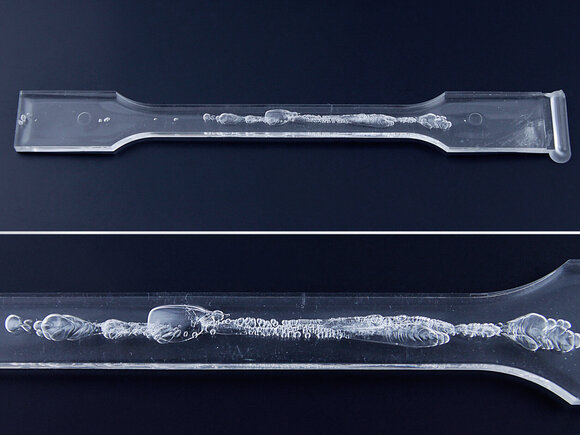

Die Formgebung von Spritzgießteilen unterliegt den Regeln der kunststoff- und verfahrensgerechten Gestaltung. Das daraus resultierende Design hat einen wesentlichen Einfluss auf die Funktion und die Materialbelastung. Während der Konzeptphase und begleitend zur Produktentwicklung sollte simulativ überprüft werden, ob die Funktionen gewährleistet und die mechanischen Belastungen vom Produkt übertragen werden können. Hier entdeckte Defizite ersparen spätere Iterationsschleifen, die einen erheblichen Mehraufwand in zeitlicher und finanzieller Sicht bedeuten.

Eine ganzheitliche Betrachtung bedeutet, dass auch bei der Konstruktion und Auslegung von formgebenden Werkzeugen auf ausreichende Festigkeit und Steifigkeit des Werkzeuges geachtet werden sollte, um den Qualitätsansprüchen an das Endprodukt zu genügen.

Die Verbindung des Entwicklungsprozesses mit der simulativen Überprüfung des jeweiligen Entwicklungsstandes ist bei uns gelebte Praxis.

Sichern Sie Ihre Produktentwicklung mittels Belastungssimulation ab.

Wir bieten Ihnen hierzu folgende Leistungen:

- Steifigkeits- und Festigkeitsanalysen

- Strukturoptimierungen

- Werkzeugberechnung und Auslegung

- Lebensdauerbewertungen

- Werkstoffverhalten

- Thermische- und thermomechanische Analysen

"/>

"/>