Prüfkörper aus kleinsten Materialmengen

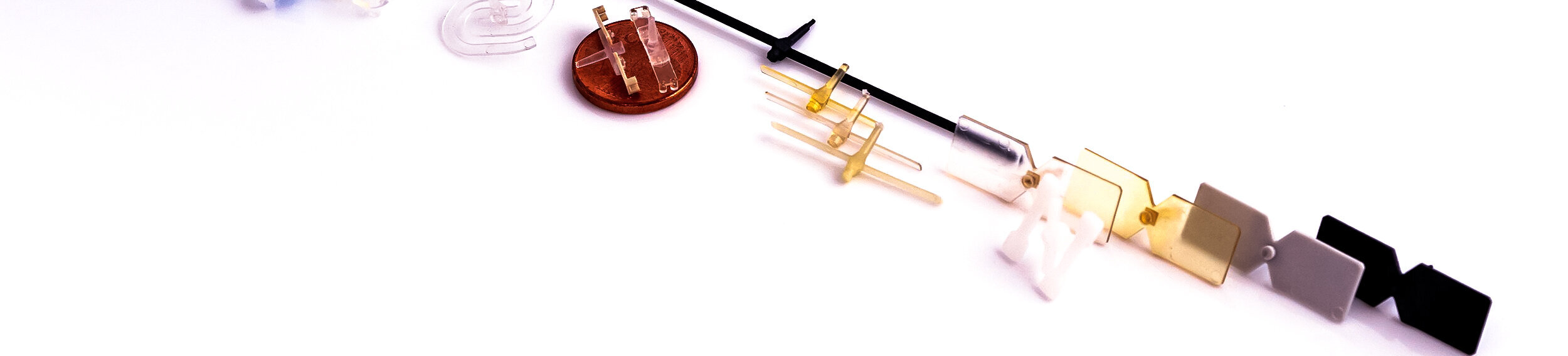

Mikroprüfkörper

Sie sind in der Entwicklungsphase eines neuen Materials und möchten dieses schnell und effizient testen? Mit spritzgegossenen Mikroprüfkörpern können bereits kleine Mengen Kunststoff unter sehr präzisen Prozessvorgaben geprüft werden. Für die Materialentwicklung und generell bei der Entwicklung mikrotechnischer Lösungen bietet die Herstellung von Mikroprüfkörpern vielfältige Vorteile

- Bereits aus weniger als 50 g Material können vielfältigste Prüfkörper verschiedenster Probekörpergeometrien hergestellt werden

- Sehr kostenintensive Werkstoffe können effizient und kostengünstig untersucht werden.

- Materialien aus einer Laborproduktion können vergleichend im akkreditierten Prüflabor untersucht werden

- Bereits mit der Prüfkörpererstellung können Empfehlungen zur Spritzgießtechnologie effizient und schnell abgeleitet werden.

- Verschiedene Gebrauchseigenschaften, die chemische Beständigkeit, Klebbarkeit usw. können beurteilt werden.

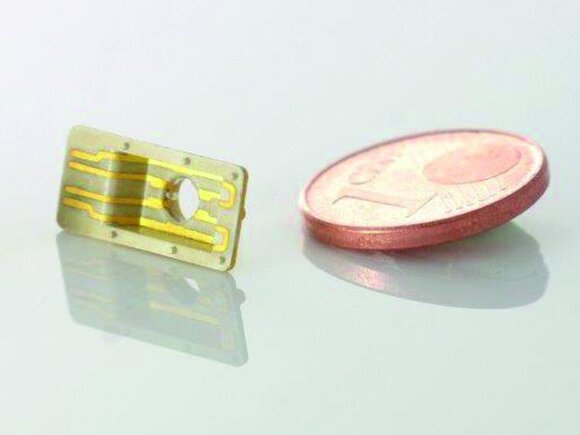

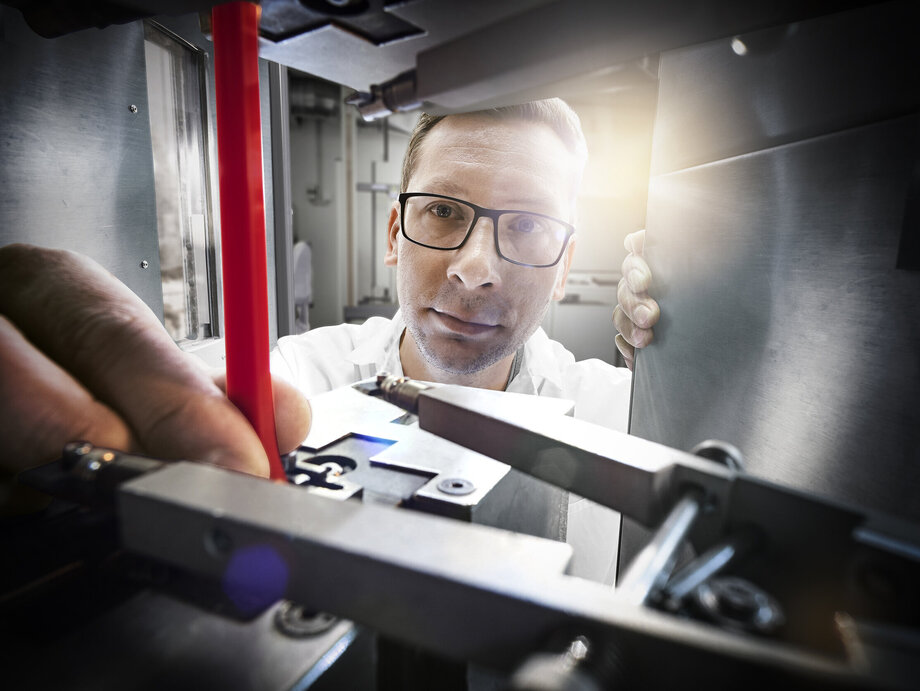

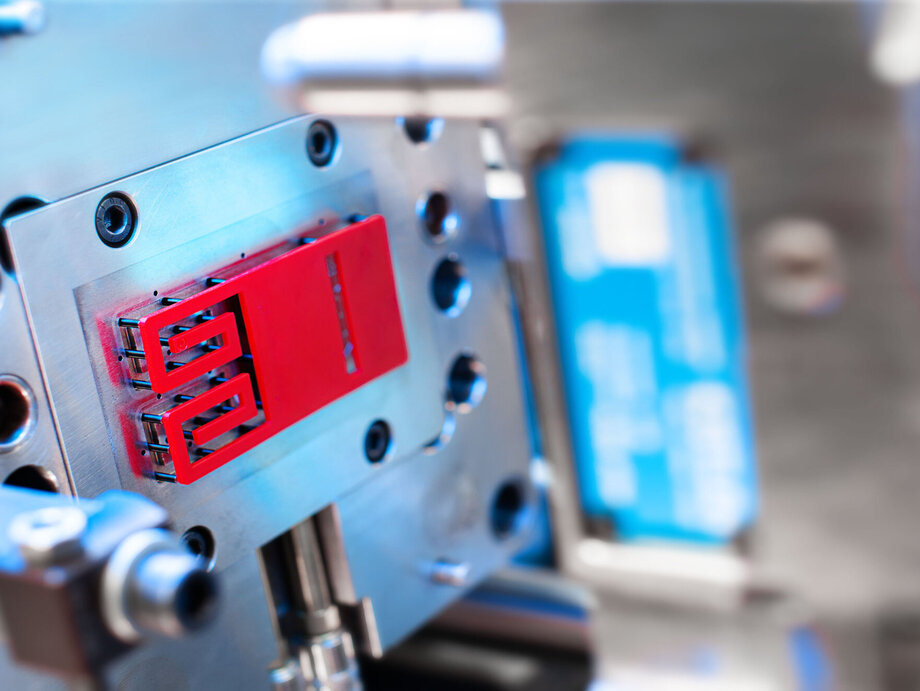

Die im KUZ entwickelte Mikrospritzgießmaschine „formicaPlast“ erlaubt die Verarbeitung von kleinsten Schussgewichten auch bei verweilzeitsensitiven Werkstoffen. Es liegen bereits Spritzgießwerkzeuge und Prüfvorrichtungen für vielfältigste Probekörpergeometrien zur Charakterisierung verschiedenster Werkstoffeigenschaften vor.

Mikroprüfkörper – Warum?

Charakterisierung des spritzgegossenen Materials

Zur Auswahl stehen beispielsweise folgende Prüfmethoden:

- Dynamische Differenzkalorimetrie (DSC) zur Beurteilung des Schmelzverhaltens und Bestimmung der Glasübergangstemperatur

- Thermomechanische Analyse (TMA) zur Ermittlung des linearen thermischen Längenausdehnungskoeffizienten

- Dynamisch-mechanische Analyse (DMA) zur Analyse des mechanischen Verhaltens unter definierten dynamischen Belastungen

- Ermittlung der Mikrohärte an spritzgegossenen Mikroprüfplatten bei Raumtemperatur

- Zugversuch an Mikroprüfkörpern 1/12 zur Ermittlung mechanischer Kennwerte (wegen Skalierungseffekten nur untereinander vergleichbar)

verfügbare Prüfkörpergeometrien (Mikroprüfkörper im KUZ-Formteilkatalog ab Seite 16)

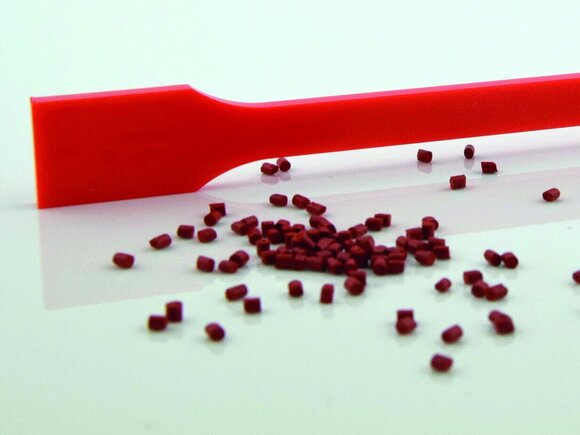

Materialvielfalt

Die verarbeitbare Werkstoffpalette umfasst:

- Thermoplaste, einschließlich Hochtemperaturwerkstoffe und bioresorbierbarer Materialien

- Duroplaste

- Kautschuke

- Fest- und Flüssigsilikone

Darüber hinaus sind viele experimentelle Werkstoffe möglich, welche in vielfältiger Form (z. B. als Granulat, Pulver oder Flocken) verarbeitet werden können.

Unsere Leistungen zu Mikroprüfkörpern im Detail

- Plastifizier- und Spritzgießversuche mit kleinen Entwicklungschargen (<50 gr)

- Untersuchung der Eignung des Materials für den Spritzguss

- Fertigung von Mikroprüfkörpern (verfügbare Prüfkörpergeometrien im Formteilkatalog ab Seite 16)

- Materialcharakterisierung im akkreditierten Prüflabor

"/>

"/>