Temperierte Rollnahtsonotroden

Temperierte Rollnahtsonotroden für bessere Schweißergebnisse

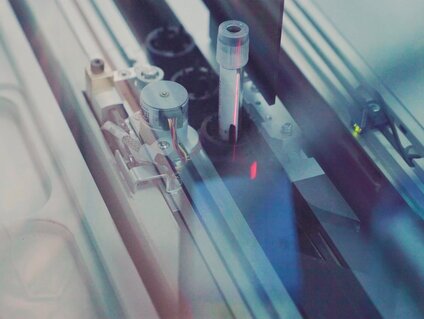

Die technologische Basis des Forschungsprojektes ist die Ultraschall (US) - Rollnahtschweißtechnologie. Hierbei drehen sich die Sonotroden während des Schweißens um ihre eigene Achse und geben dabei ihre Schwingungsenergie in radialer Richtung ab. Durch die große Temperaturdifferenz zwischen kalter Sonotrode (20 °C) und der Schmelztemperatur des Hochleistungswerkstoffes (400 °C) geht aber ein Großteil der Energie verloren. Dies kann dazu führen, dass die erforderliche Schmelztemperatur nicht erreicht wird und die Gefahr von Oberflächenschäden und Verbrennungserscheinungen an der Folie steigt.

Erklärtes Ziel bei der Technologieoptimierung ist, den Temperaturgradienten zwischen Sonotrode und dem zu schmelzenden Material erheblich zu verringern. Dies soll durch definiert temperierte Rollnahtsonotroden realisiert werden. Die daraus resultierenden Vorteile sind ein homogenes und materialschonendes Aufschmelzen und Verschweißen der Folien aus Hochtemperaturkunststoffen. Die Temperierung von Rollnahtsonotroden und die Nutzung der damit verbundenen technologischen Vorteile beim kontinuierlichen Ultraschallschweißen sind ein Novum in der Kunststoffverarbeitung.

Technologieentwicklung und Prozessoptimierung

Im Rahmen des laufenden Forschungsprojekts "Entwicklung von temperierten Rollnahtsonotroden für das kontinuierliche Verschweißen von Folien aus Hochtemperaturkunststoffen" sollen grundlegende und umfassende Erkenntnisse über das effektive Temperieren von Rollnahtsonotroden sowie über das Schwingverhalten von temperierten Rollnahtsonotroden gewonnen werden. Die Forschungs- und Entwicklungsarbeiten lassen sich in zwei große Themenkomplexe unterteilen.

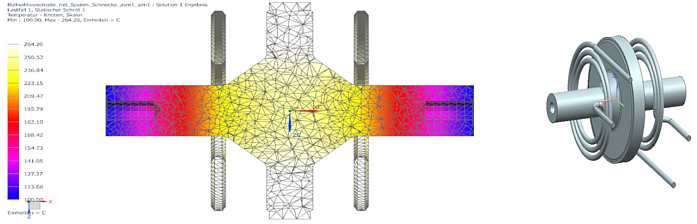

Im ersten Themenkomplex erfolgen grundlegende Untersuchungen und Analysen bezüglich der Temperierung und des Schwingungsverhaltens von Rollnahtsonotroden.

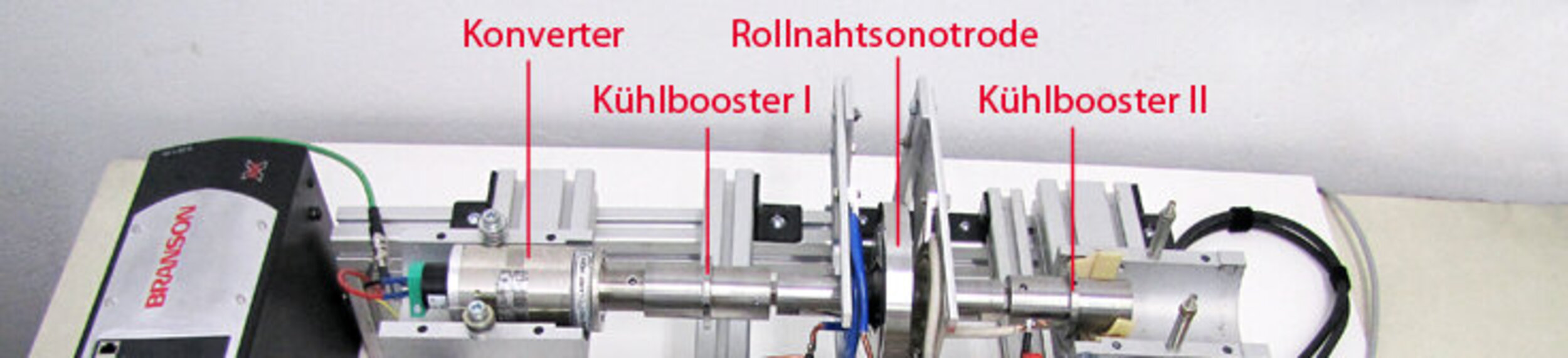

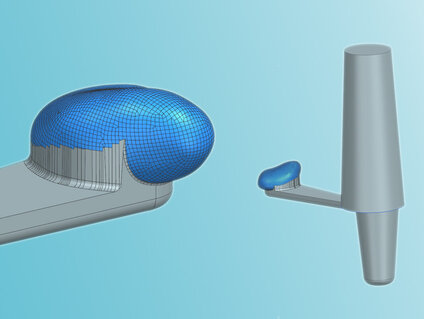

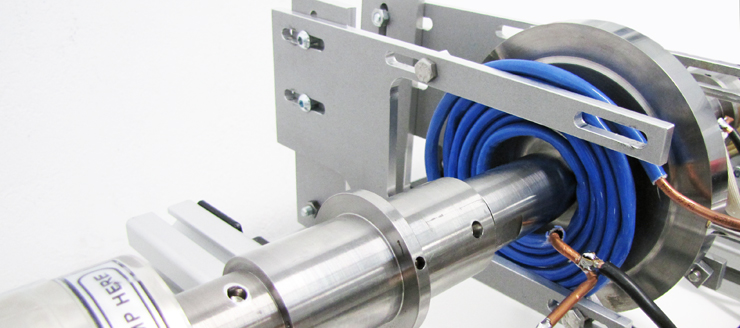

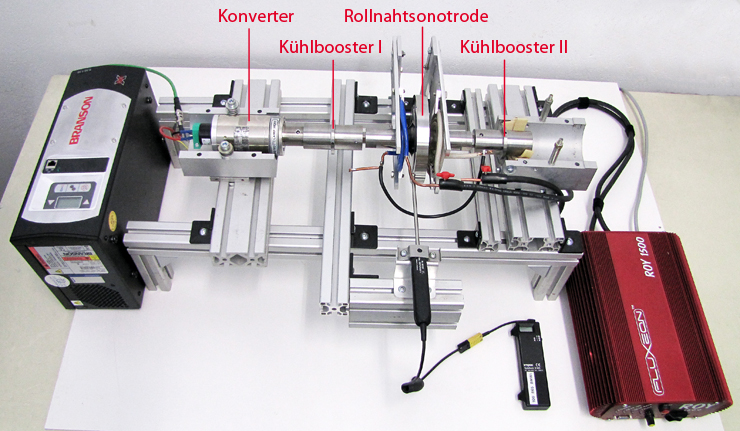

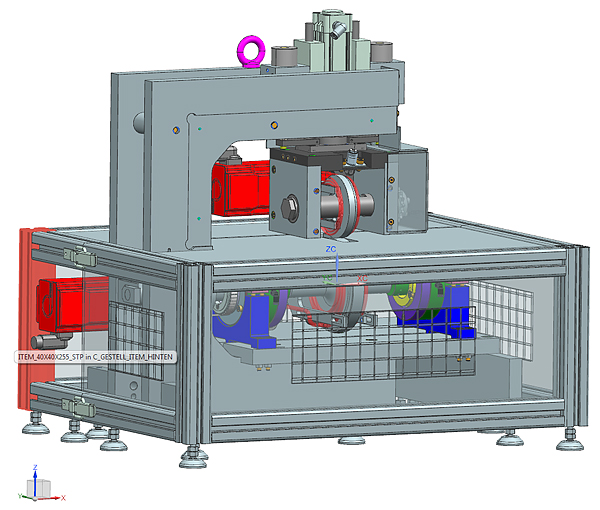

Der zweite Themenkomplex widmet sich der Entwicklung und dem Bau eines Versuchsstandes sowie dessen Erprobung. Die Basis des zu entwickelnden Versuchsstandes bildet ein herkömmliches Ultraschall-Rollnahtmodul mit einer Arbeitsfrequenz von 30 kHz. Das Rollnahtmodul ist im Auslieferungszustand nicht für Hochtemperaturanwendungen ausgelegt und wird im Rahmen des Projektes zu einem Versuchsstand umgestaltet, der das kontinuierliche Verschweißen von Folien aus Hochtemperaturkunststoffen ermöglichen soll. Herzstück und Neuentwicklung des Versuchsstandes ist das Ultraschallschwingsystem. Es besteht aus einer induktiv temperierten Rollnahtsonotrode, zwei Kühlboostern und einem rotierbaren 30 kHz US-Konverter.

Da die Rollnahtsonotrode Betriebstemperaturen von bis zu 300°C erreichen soll, kommt der Lagerung des Schwingsystems eine besondere Bedeutung zu. So werden für diesen Versuchsstand spezielle Lagerstellen für das veränderte Ultraschallschwingsystem eingesetzt, die auch radial auftretende Schwingungen der Kühlbooster aufnehmen können. Diese verhindern eine Überhitzung des Ultraschallkonverters und der eingesetzten Lager für die rotatorische Bewegung des Gesamtschwingsystems. Die Lagerung des Ultraschallschwingsystems muss hierbei im schwingungstechnischen Nullpunkt der beiden Kühlbooster erfolgen. Der genaue Ort und die Art der Lagerung wird im Rahmen des Projektes ermittelt.

Die Rollnahtsonotrode und ein zugehöriges Ambossrad werden als synchron rotierende Einheit ausgeführt. Da auch das Ambossrad über Wärmeleitung der Schweißzone Wärme entzieht, wird auch das Ambossrad induktiv temperiert.

Vorteile und Anwendungen der neuen Technologie

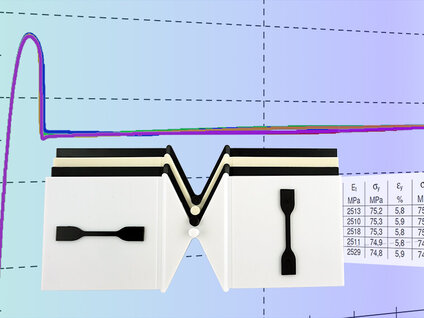

Ein wesentlicher Vorteil des Ultraschallschweißverfahrens resultiert daraus, dass die Wärme infolge des Ultraschalls direkt an der Verbindungsstelle beider Folien entsteht und nicht von außen herangeführt werden muss. Dadurch ergeben sich im Vergleich zu alternativen Verfahren große technologische Vorteile. Der Einsatz von temperierten Rollnahtsonotroden ermöglicht zusätzlich eine schonende Materialverarbeitung, da voraussichtlich geringere Amplituden notwendig sein werden, als beim Ultraschall-Rollnahtschweißen mit kalten Rollnahtsonotroden.

Anwender der zu entwickelnden Technologie sind aus allen Branchen zu erwarten, welche Folien aus Hochtemperaturkunststoffen aufgrund ihrer herausragenden Materialeigenschaften verarbeiten. Dazu gehören Unternehmen aus dem konstruktiven Membranbau (Temperaturbeständigkeit, mechanische Eigenschaften, Hydrophobizität), der Automobil- und Elektroindustrie (Temperaturbeständigkeit, mechanische Eigenschaften, Chemikalienbeständigkeit) sowie der Medizintechnik (Chemikalienbeständigkeit, Sterilisierbarkeit mit Heißdampf).

Kontakt

Ingo Hoveling

+49 341 4941-751

hoveling@kuz-leipzig.de

Gefördert durch: Bundesministerium für Wirtschaft und Technologie

Reg.-Nr.: MF100021