Dynamische Dünnschichtheizung - Temperieren direkt an der Werkzeugwand

Herstellung des Dünnschichtsystems einer Heizstruktur

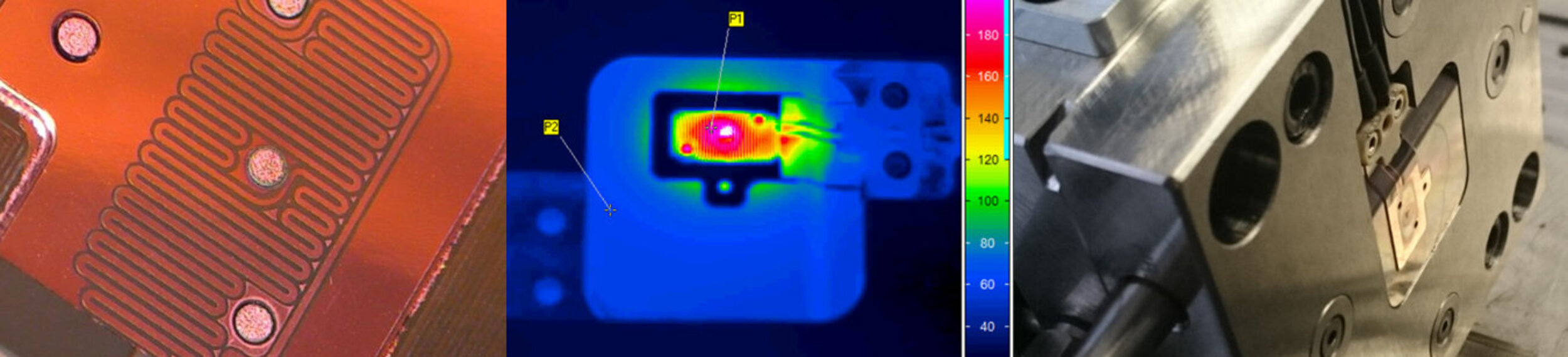

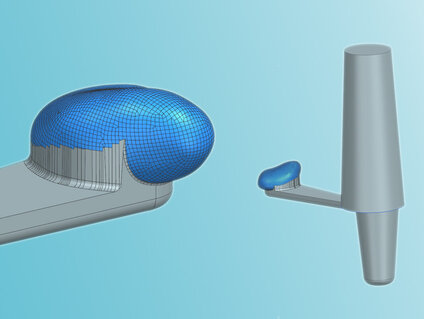

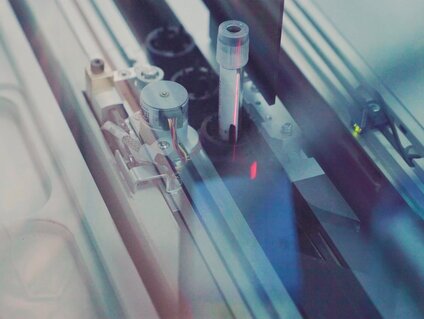

Zu Beginn der Projektarbeit wurde die Beschichtungstechnologie an speziellen Probekörpern entwickelt und getestet. Einfache polierte Stahlgrundkörper wurden mit elektrischen Isolationsschichten aus Luminiumoxid (Al2O3) homogen beschichtet und darauf die Heizstrukturen aus Kupfer abgeschieden. Sowohl die elektrische Isolationsschicht wie auch die Kupferschicht wurden in der physikalischen Gasphasenabscheidung gefertigt. Nach erfolgreich absolvierten Heiztests konnte ein geeignetes Heizleiterdesign mit erforderlichem Querschnitt und mäanderförmigen Verlauf für die Beschichtung von Werkzeugeinsätzen definiert werden. Ein erster beschichteter Werkzeugeinsatz mit entsprechender Heizstruktur ist in Abbildung 1 ersichtlich. Für die Fertigung wurde ein neuer Strukturierungsprozess entwickelt, der aus einer Kombination aus Fotolithografie, Laserstrukturierung und nasschemischer Ätzung besteht. Das Fraunhofer IST in Braunschweig realisierte die Beschichtung der Werkzeugeinsätze nach dem vom KUZ entwickelten Heizleiterdesign.

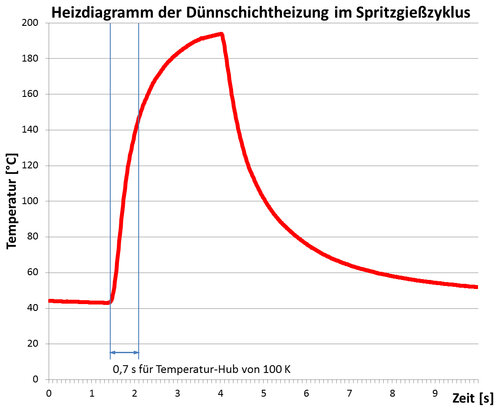

Das neue Heizleiterdesign, abgestimmt auf eine Schichtdicke von 3 µm für den Kupferheizleiter, erwies sich bei ersten Heiztests als sehr leistungsfähig und damit auch hochdynamisch. Es wurde bei einer angelegten Spannung von 30 V eine Heizleistung von 120 W erzielt. Nach dem Erreichen einer Einschwingtemperatur von ca. 50 °C konnte eine Grenztemperatur von 200 °C innerhalb von 2,8 Sekunden nach Einschalten der Heizung erreicht werden. Im Diagramm (Abbildung 2) ist dabei in der Anfahrphase ein Temperatursprung von 100 °C innerhalb von 0,5 Sekunden erkennbar.

Versuchsaufbau für den Mikrospritzguss

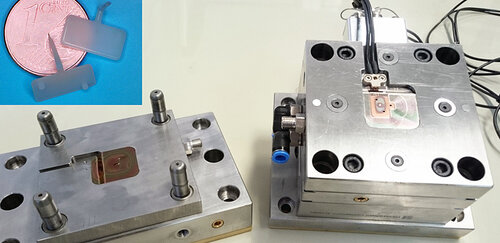

Der nun verfügbare Werkzeugeinsatz mit Heizschicht wurde in einen Stammaufbau eines Mikrospritzgießwerkzeuges integriert und mit den erforderlichen elektrischen Kontaktierungen ausgestattet. Im Vorfeld der geplanten Spritzgießversuche wurde der für die zuverlässige Prozessführung des Heizsystems notwendige Regelalgorithmus entwickelt und auf die Hardwareplattform eines Reglers mit speicherprogrammierbarer Steuerung (SPS) und Anzeigemodul portiert. Zusätzlich wurden Softwaremodule zur Visualisierung der Prozessgrößen und für die Aufzeichnung relevanter Messdaten entwickelt und getestet. Novum der Regelung ist die Temperaturerfassung der Heizschicht über die Änderung des elektrischen Widerstandes in Folge der Temperaturänderung während des Heizzyklus. Somit kann auf zusätzliche Temperatursensorik in der Anwendung verzichtet werden.

Für die nachfolgenden Spritzgießversuche wurde für technologische Betrachtungen zusätzlich ein kombinierter Temperatur-Druck-Sensor der Fa. Kistler im Einsatz mittig zur Formteilkontur verbaut.

Spritzgießversuche mit variothermer Prozessführung

Ein nächster Schritt war der Nachweis der Funktionalität und auch der Beständigkeit des Schichtsystems unter Spritzgießbedingungen. Hierzu wurde das Werkzeug auf einer Mikrospritzgießmaschine aufgespannt und mit den Parametern zur Herstellung der Demonstrationsformteile aus POM in der flächigen Variante eingestellt. Innerhalb der Zeitspanne kurz vor dem Schließen des Werkzeuges bis zur Beendigung des Einspritzzyklus wurde mit der Dünnschichtheizung auswerferseitig mit einer Spannung von 40V auf ca. 190 °C temperiert. Nach dem Einspritzen erfolgte bei ausgeschalteter Dünnschichtheizung ein schneller Temperaturausgleich innerhalb des Werkzeuges auf das Grundniveau von 45 °C der normalen Werkzeugtemperierung. Eine Zykluszeiterhöhung durch die variotherme Prozessführung war nicht erforderlich.

Erste Ergebnisse

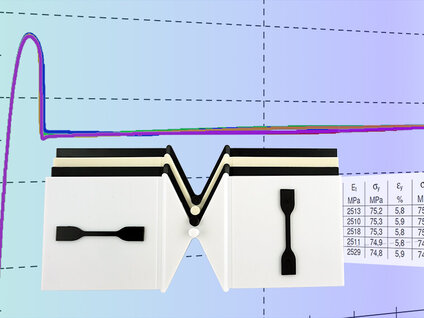

Mit Einsatz der Dünnschichtheizung ist eine präzisere Abformung der Oberflächenkontur am gespritzten Formteil im Vergleich zu einem herkömmlich hergestellten Formteil ersichtlich (Abb. 3). Ebenso wurde im herkömmlichen Spritzguss eine unvollständige Formfüllung provoziert, welche dann bei eingesetzter Dünnschichtheizung durch ein verbessertes Fließverhalten zu einem vollständig gefüllten Formteil führte.

Das Kunststoff-Zentrum in Leipzig entwickelt gemeinsam mit dem Fraunhofer IST im Rahmen der „FuE-Förderung gemeinnütziger externer Forschungseinrichtungen in Ostdeutschland (INNO-KOM-OST) - Modul marktorientierte Forschung und Entwicklung (MF)“ mit Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) Heizstrukturen zur Temperierung von Kunststoffspritzgusswerkzeugen innerhalb des Forschungsvorhabens "Thermo-KonSens" mit einer Laufzeit bis Ende 2017. Im nächsten Schritt werden die Heizstrukturen mit einer Verschleißschutzschicht abschließend beschichtet und ihre Langzeitstabilität untersucht. Die Schichtsysteme werden für das Aufbringen auf 3D-konturierte Kavitäten weiterentwickelt.

Weiterführende Aufgaben wären z.B. die Egalisierung des Heizschichtaufbaus mit einer zusätzlichen Füllschicht, um eine Abformung des Heizmäanders an der Kunststoffoberfläche zu vermeiden oder das Aufskalieren der Technologie für die Beschichtung von konventionellen Spritzgießwerkzeugen, evtl. auch nur mit der Option der partiellen Beheizung.

Interessierte Firmen können sich gerne über die Möglichkeiten der neuen Temperierung und über die Ergebnisse des Forschungsvorhabens informieren. Bei Interesse nehmen Sie bitte mit Steffen Jacob Kontakt auf.

Kontakt

Steffen Jacob

+49 341 4941-763

jacob@kuz-leipzig.de

Veröffentlichter Fachartikel zum Thema

Temperieren direkt an der Werkzeugwand

Herausgeber MIKROvent GmbH, Mikroproduktion, 05/2017, Seite 28 - 32

Gefördert durch: Bundesministerium für Wirtschaft und Energie

Reg.-Nr.: MF150033