Flammschutz bei geschäumtem Polypropylen

Der Sieger: halogenhaltig

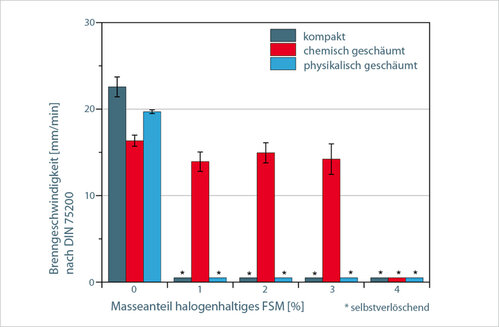

Bezogen auf die Punkte Brennverhalten, Schaumqualität und Mechanik konnten durch die Verwendung des halogenhaltigen Flammschutzmittels die besten Ergebnisse erzielt werden. Bereits bei geringen Zugaben von 1 % (Masseanteil) konnte bei den kompakten und physikalisch geschäumten Proben ein Selbstverlöschen bei der horizontalen Brennprüfung (DIN 75200) beobachtet werden. Die chemisch geschäumten Proben waren erst ab einem Masseanteil von 4 % selbstverlöschend. Verursacht wurde dies durch Reststoffe des verwendeten chemischen Treibmittels. Diese reagierten mit dem halogenhaltigen FSM und verminderten so dessen Wirksamkeit.

Das halogenhaltige FSM wirkte zudem als Keimbildner, wodurch der Schaum feinzelliger wurde. Das wirkte sich positiv auf die Zugfestigkeit der Proben aus. Nachteilig bei der Verwendung halogenhaltiger FSM ist die Belastung der Umwelt, da die meisten halogenhaltigen Stoffe schwer abbaubar sind und sich in Lebewesen anreichern können. Einige Substanzen wurden deshalb bereits verboten. Um dieses Problem zu vermeiden, gehen Kunststoffverarbeiter vermehrt dazu über, halogenfrei flammwidrig ausgerüstete Compounds zu verarbeiten.

Herausforderungen und Vorteile der halogenfreien Alternativen

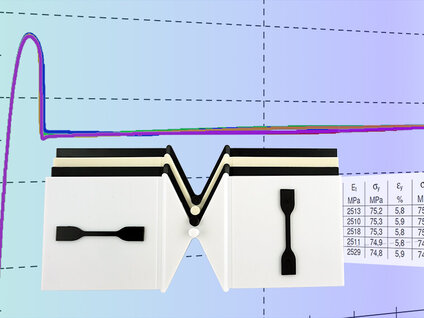

Bei halogenfreien FSM wurden für einen ausreichenden Flammschutz wesentlich höhere Zugaben benötigt, diese bewirkten aber gleichzeitig eine Verstärkung der mechanischen Eigenschaften (z.B. der Zugfestigkeit).

Aufgrund des höheren FSM-Anteils mussten in einem ersten Schritt zunächst FSM-haltige Compounds hergestellt werden, bevor die kompakten und geschäumten Proben spritzgegossen wurden. Die chemisch und physikalisch geschäumten Proben erreichten unabhängig vom FSM eine Gewichtsreduktion von mindestens 15 % im Vergleich zur jeweiligen kompakten Rezeptur.

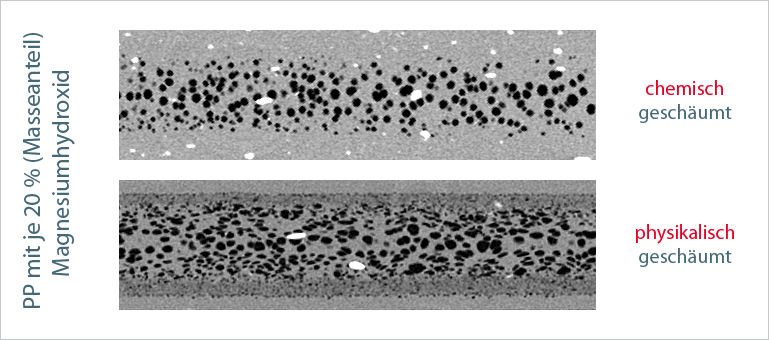

Die entstandene Blasenstruktur der chemisch geschäumten Proben war gleichmäßig und auf den Kern der Proben konzentriert. Die physikalisch geschäumten Proben zeigten eine wesentlich breitere Blasengrößenverteilung. Im Kern befanden sich die größten Blasen, die zum Rand hin kleiner und ovaler wurden. Der Randbereich bestand aus einer kompakten Hautschicht.

Phosphorhaltige Flammschutzmittel

Die kompakten phosphorhaltigen Proben zeigten die Einstufung „Selbstverlöschend“ in der horizontalen Brennprüfung nach DIN 75200 mit einem Masseanteil des FSM von 10 %. Bei den physikalisch geschäumten Proben wurden dafür 12,5 % des FSM benötigt. Aufgrund der vorhandenen Schaumstruktur ist der Volumenanteil des FSM in der geschäumten Probe und der kompakten Probe ähnlich groß. Das zeigt, dass die Flammschutzwirkung des FSM von der Konzentration der FSM-Partikel im Volumen abhängt und nicht von dem Masseverhältnis in der Probe. Deshalb muss bei der Verwendung von FSM in thermoplastischen Schäumen mit höheren Masseanteilen der FSM für eine vergleichbare Flammschutzwirkung gerechnet werden.

Metallhydroxidhaltige Flammschutzmittel

Aufgrund der hohen Zugaben (Massenanteile von 40 % und mehr) verändern die Metallhydroxide das mechanische Verhalten der Proben sehr stark. Die FSM bewirken u.a. eine Erhöhung des E-Moduls und der Festigkeit bei einem schlechteren Dehnungsverhalten. Zudem ist die Einarbeitung der hohen FSM-Anteile in den Kunststoff schwierig. Dies trifft insbesondere auf Typen zu, die zusätzlich Füll- oder Verstärkungsstoffe wie Talkum oder Glasfasern enthalten.

Ist die Verstärkungswirkung dieser FSM erwünscht, stellen die Metallhydroxide aufgrund ihres günstigen Preises eine gute Alternative dar. Das Schaumspritzgießen verbessert zudem die Verarbeitbarkeit durch eine niedrigere Schmelzeviskosität der hochgefüllten flammschutzmittelhaltigen Compounds, was deren Einsatzmöglichkeiten erweitert.

Fazit

Im Projekt wurde die gegenseitige Beeinflussung von Schaumstruktur und verschiedener Flammschutzmittel in PP untersucht. Ebenfalls wurden Ergebnisse zum Einfluss der Flammschutzmittel auf die mechanischen Eigenschaften kompakter und geschäumter Proben ermittelt. Die Erkenntnisse helfen bei der Rezeptierung für thermoplastisch geschäumte und flammwidrig ausgerüstete Formteile.

Anwendungstechnische Bedeutung

Das Verständnis der Zusammenhänge zwischen Flammschutzmittel und Schaumstruktur ist von großer Bedeutung für die Arbeit im akkreditierten Prüflabor des KUZ sowie in der Verarbeitungstechnik. Dies ermöglicht es, fundierte Vorhersagen zum Eigenschaftsprofil von thermoplastisch geschäumten Formteilen zu treffen. Insbesondere Automobilzulieferer können von den Ergebnissen des Projektes profitieren. Kompakte flammgeschützte Formteile können zukünftig durch das thermoplastische Schäumen leichter werden bei nur minimaler Änderung des mechanischen Eigenschaftsprofils.

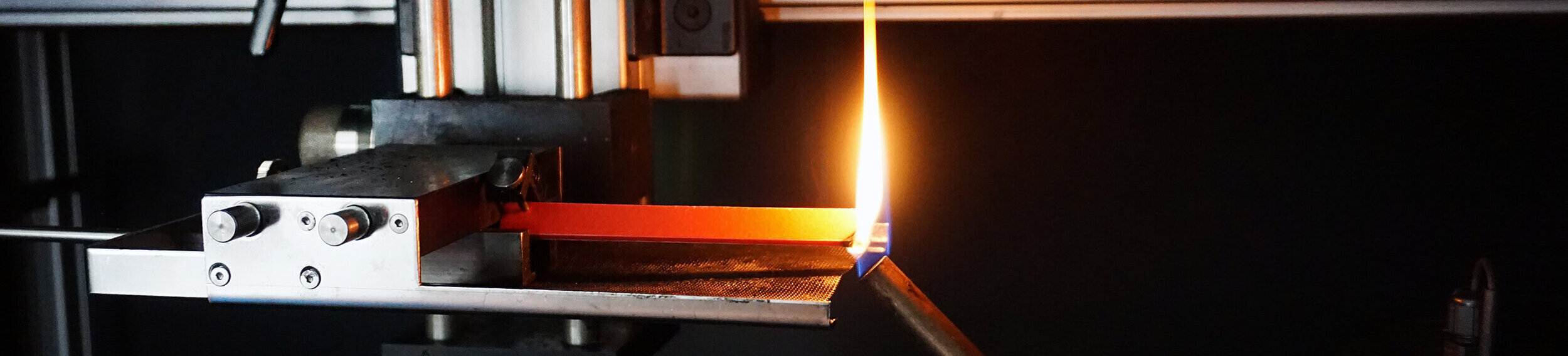

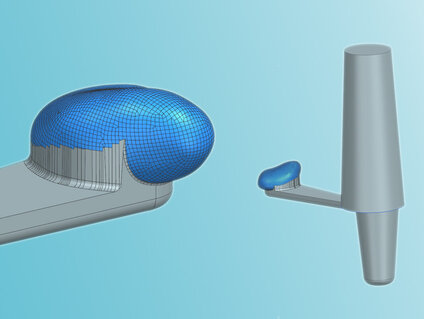

Im KUZ stehen geeignete Geräte zur Prüfung des Brennverhaltens von Kunststoffen zur Verfügung. Gern begleiten wir auch Ihre Formteilentwicklung von der Simulation bis zur Bemusterung der Teile.

Kontakt

Janine Dubiel

+49 341 4941-811

dubiel@kuz-leipzig.de

Gefördert durch: Bundesministerium für Wirtschaft und Energie

Reg.-Nr.: MF160051