intelligente Lösungen für die Kunststoffverarbeitung

Maschinelles Lernen & KI

Sie suchen nach einem verlässlichen Partner, der Ihnen hilft, die Potenziale von Künstlicher Intelligenz und Digitalisierung für Ihre Entwicklungen im Bereich der Kunststofftechnik nutzbar zu machen?

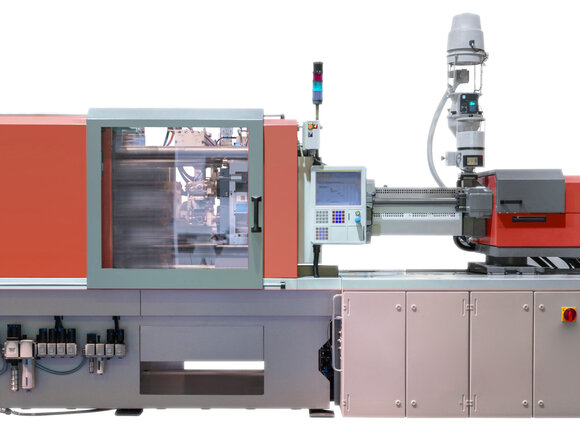

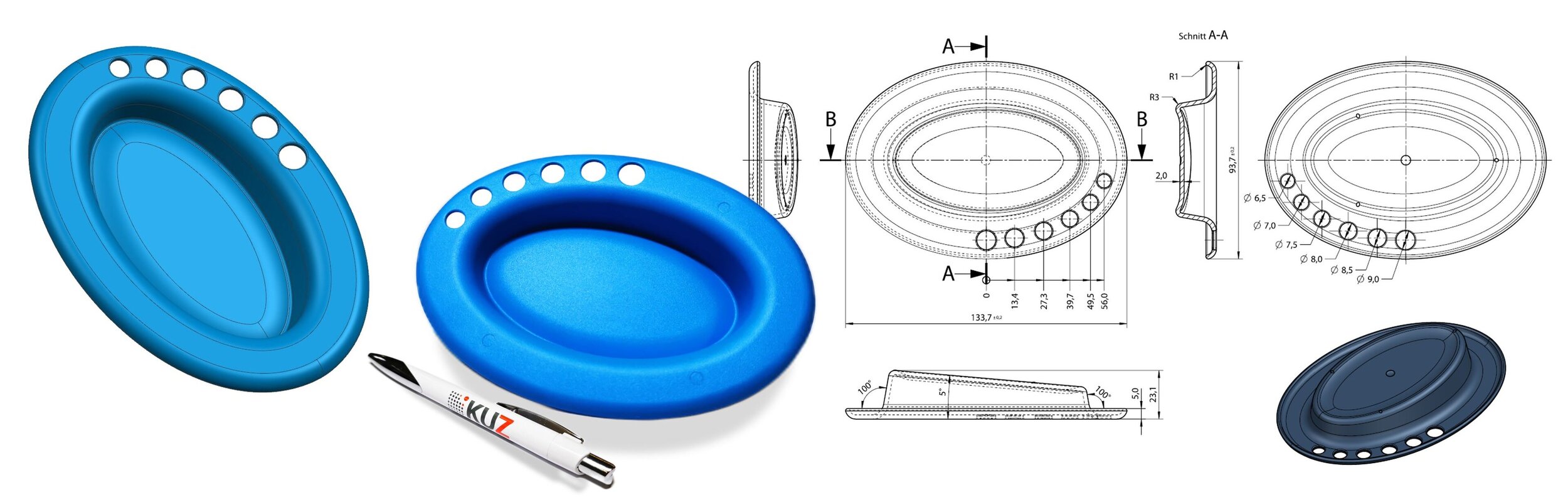

Als anwendungsnahes Forschungsinstitut sehen wir uns als Bindeglied zwischen der kunststoffverarbeitenden Industrie und den neuesten Entwicklungen in den Themenfeldern Digitalisierung und Maschinelles Lernen. Mit unseren vollautomatisierten und vernetzten Versuchsständen können wir umfangreiche Prozessdaten für Ihre Lösung erzeugen und explorative Analysen durchführen. Wir unterstützen Sie gern bei der Entwicklung und Erprobung Ihres KI-Modells oder Optimierungsalgorithmus. Dabei profitieren Sie von unserem umfangreichen Prozesswissen und der engen Verzahnung von Verarbeitungstechnik und Prozessautomation in unserem Haus.

Nutzen Sie unser digitales Know-how

Wir bieten Ihnen hierzu folgende Leistungen:

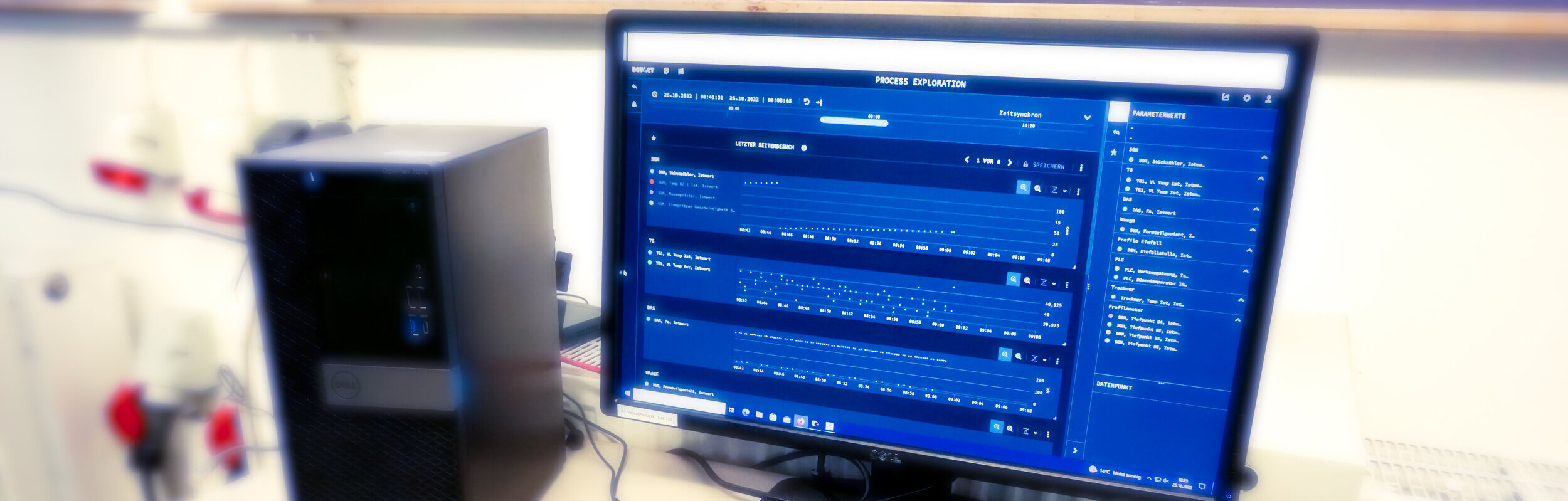

- Digitalisierung und Speicherung von Prozessdaten

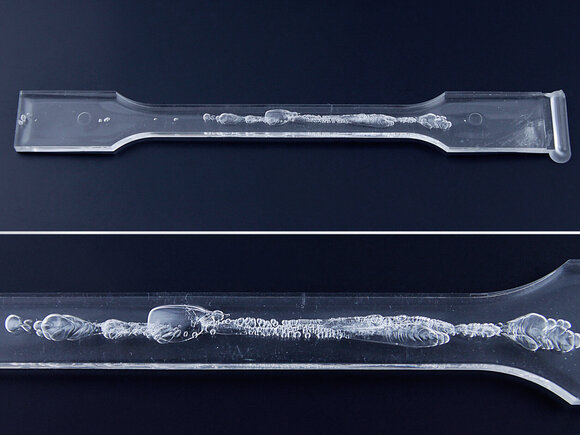

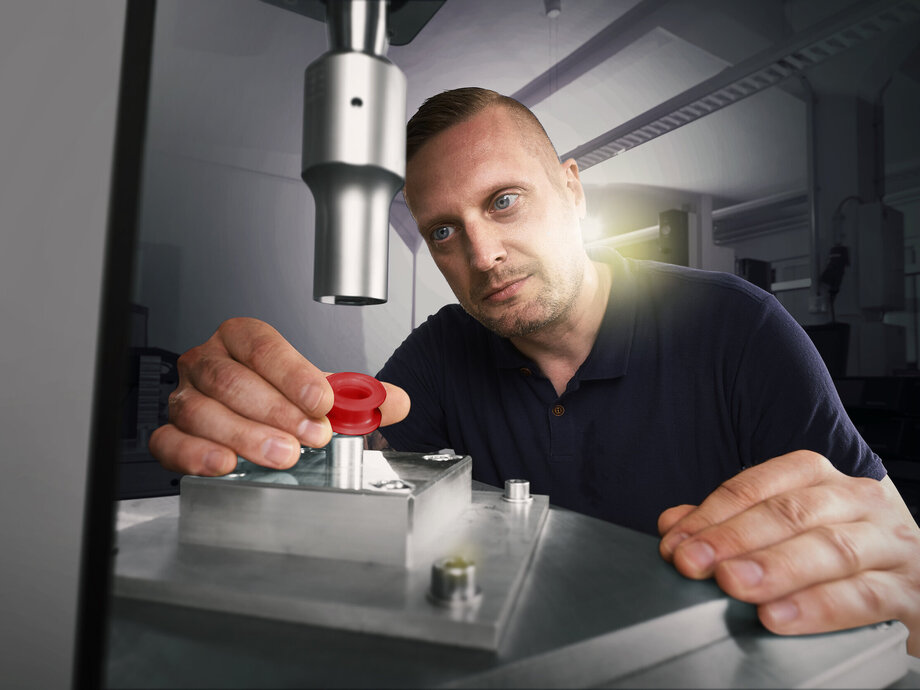

- Intelligente Datenverarbeitung zur Reduzierung von manuellen Prüfungen

- Computervision-Lösungen für Bild- und Videoerkennung

- Vorausschauende Analysen zur Prozessoptimierung

- Zugeschnittene Dashboards zur Überwachung von Echtzeitparametern

- Machbarkeitsstudien zu Ihrem KI-Projekt

- Versuchsplanung und Sammeln von Trainings- und Testdaten

- Erstellung und Validierung von Vorhersagemodellen und Assistenzsystemen

- Überführung Ihrer KI-Lösung in die praktische Anwendung

- Dashboards und Notebooks für die Visualisierung und Auswertung Ihrer Daten

"/>

"/>